Weit mehr als eine digitale Lupe – Qualitätssicherung als integrierter Bestandteil der intelligenten Masa-Anlagensteuerung

Mehr als Kontrolle – echte Prozessintelligenz: Durch die vollständige Integration der optischen Qualitätskontrolle in die Masa-Anlagensteuerung ist ein System entstanden, das Qualität nicht nur überwacht, sondern aktiv unterstützt und die Effizienz nachhaltig steigert.

Vollautomatisierte, optische Qualitätskontrollsysteme etablieren sich mehr und mehr in der Steinfertigungsbranche. Doch Masa geht mit seinem 2025 eingeführten System einen entscheidenden Schritt weiter: Die Kombination aus hochauflösender Bildverarbeitung, 3D-Oberflächenkontrolle und künstlicher Intelligenz wird nicht isoliert eingesetzt, sondern nahtlos in die Masa Anlagensteuerung integriert. Das Ergebnis ist ein System, das nicht nur überwacht, wie viele Wettbewerbsprodukte auch, sondern die Bediener durch die Verknüpfung des Geräts mit allen Anlagendaten befähigt, sehr schnell in den Produktionsprozess einzugreifen und diesen entsprechend zu optimieren.

Der integrative Ansatz von Masa verbindet Bildverarbeitung, Prozessdaten und Steuerungslogik zu einem intelligenten Gesamtsystem. In einer Zeit, in der Produktionsprozesse immer komplexer werden, Qualitätsanforderungen steigen und Flexibilität zum entscheidenden Wettbewerbsfaktor wird, muss auch das vorhandene Personal optimal unterstützt werden. Ein neues Denken ist gefragt. Der Schlüssel liegt in einer Technologie, die sowohl Qualität kontrolliert als auch menschliche Fähigkeiten mit präziser digitaler Unterstützung kombiniert und sich damit zum echten Game Changer entwickelt.

Qualitätskontrolle: Präzise Sensorik für definierte Qualität

Qualitätskontrolle erfordert ein geschultes Auge – präzise, ausdauernd und zuverlässig. Auf der bauma 2025 präsentierte Masa seine technische Lösung zur automatisierten, optischen Qualitätskontrolle, die genau diesen Anforderungen gerecht wird:

Direkt hinter der Produktionsmaschine auf der Frischseite installiert, führt das System berührungslose Messungen an frisch hergestellten Betonprodukten inline durch – ohne den Produktionsfluss zu unterbrechen. Während die Produktionsunterlage mit den Produkten kontinuierlich weitertransportiert wird, erfasst das System präzise Messdaten in Echtzeit.

Die Toleranzgrenzen lassen sich durch den Bediener bedarfsgerecht und produktspezifisch definieren. Das System erkennt verschiedenste Produktfehler und unterscheidet dabei beispielsweise zwischen wirklichen Oberflächenfehlern und Verunreinigungen.

Alle erkannten Überschreitungen der gesetzten Toleranzgrenzen werden in der Masa-Anlagensteuerung visualisiert, klassifiziert und die betroffenen Produkte eindeutig markiert. Zusätzlich vermisst das System die Produkthöhen über die gesamte Produktionsunterlage hinweg und stellt den Höhenverlauf grafisch dar – farblich abgestimmt auf die definierten Toleranzbereiche. In Verbindung mit optionalen Wiegevorrichtungen berechnet das System die mittlere Rohdichte einer Steinlage und liefert damit wertvolle Hinweise auf die Produktqualität.

Ein System, eine Oberfläche, volle Kontrolle

Masa verfolgt in seinem Anlagensteuerungskonzept einen integrativen Ansatz. Daher ist auch das Masa System zur Optischen Qualitätskontrolle bei Neuanlagen vollständig in die Masa Anlagensteuerungssoftware eingebunden. Bei jüngeren Masa Bestandsanlagen kann das System in der Regel problemlos nachgerüstet und vollständig in die Anlagensteuerung integriert werden. Bei älteren Masa Anlagen bzw. Fremdanlagen ist eine Integration grundsätzlich ebenfalls möglich, erfordert jedoch eine vorherige technische Prüfung sowie gegebenenfalls ein Steuerungs-Upgrade.

Der Bediener erhält direkt am Leitstand Zugriff auf alle Messergebnisse und kann ohne die typischen Laufwege zur klassischen Kontrollstation bei Bedarf unmittelbar reagieren. Fehlerbilder und Steinhöhenabweichungen lassen sich zudem statistisch erfassen und auswerten.

Standardisierte Bedienoberfläche für maximale

Prozesssicherheit

Für den Anlagenbediener bedeutet dies auch: Dank der einheitlichen und intuitiv bedienbaren Benutzeroberfläche ist eine effiziente Interaktion mit der Gesamtanlage sowie mit Einzelkomponenten – wie etwa der optischen Qualitätskontrolle – möglich. Dies gilt unabhängig von der Komplexität der jeweiligen Steinfertigungsanlage.

Alle relevanten Prozesse – vom Dosieren und Mischen über die Produktfertigung, Qualitätskontrolle und Aushärtung bis hin zur Paketierung der Produkte können auf jedem Masa Bedienpanel der Anlage über eine einheitliche HMI-Oberfläche im charakteristischen Masa-Design gesteuert, überwacht und visualisiert werden. Dies sorgt für eine konsistente Bedienlogik, eine hohe Prozesssicherheit und eine transparente Anlagenkommunikation.

Fehler früh erkennen – marktfähige Produkte

schneller produzieren

Fehler zu erkennen ist der erste Schritt zu einer effizienten Produktion. Doch erfolgreiche Unternehmen zeichnen sich durch mehr aus: Sie lernen aus Fehlern und verwandeln Herausforderungen in Chancen. Genau hier setzt Masa mit seinem ganzheitlichen System an. Es bietet nicht nur präzise Qualitätskontrolle, sondern eröffnet neue Möglichkeiten zur Prozessoptimierung und Effizienzsteigerung.

Auf der Frischseite bedeutet das: Je schneller der Maschinist auf Produktfehler reagiert, desto weniger Ausschuss entsteht – und umso schneller werden verkaufsfähige Produkte hergestellt. Beim Wechsel auf ein bereits bekanntes Produkt oder Rezept zeigt das System dem Maschinisten automatisch alle korrespondierenden Parameter wie Fehlertoleranzen oder Produkthöhe an. Da die Ergebnisse der optischen Qualitätskontrolle direkt am Bedienpanel angezeigt werden, kann der Maschinist Einstellungen sofort anpassen und schneller in der gewünschten Qualität produzieren.

Bei der Erstproduktion neuer Produkte profitiert der Maschinist von einer komfortablen Kopierfunktion innerhalb der Produktverwaltung der Masa-Anlagensteuerungssoftware.

„Ähnliches Produktrezept suchen und kopieren, ein bis zwei Parameter anpassen, laufen lassen – absolut easy!“, beschreibt ein Maschinist seine Erfahrung beim Einfahren eines neuen Produkts. „Unsere Einfahrzeit inklusive Feintuning hat sich deutlich reduziert.“

Ein aufwändiges Teachen bei neuen Produkten ist im Masa-System nicht erforderlich.

Qualität sichern mit Auto-Stopp und smarter

Steuerung

Erfahrene Maschinisten übernehmen neben der Produktion oft zahlreiche zusätzliche Aufgaben und stehen nicht rund um die Uhr am Leitstand. Problematisch wird dies, wenn während einer geplanten Abwesenheit ein ungeplanter Qualitätseinbruch auftritt – und die Steinfertigungsmaschine dennoch weiter produziert. Für diesen Fall bietet die Masa-Anlagensteuerung eine konfigurierbare Auto-Stopp-Funktion: Erkennt die Qualitätskontrolle einen definierten Prozentsatz an fehlerhaften Produkten, wird die Maschine kontrolliert abgeschaltet. So wird unnötiger Ausschuss vermieden und die Produktionssicherheit erhöht.

Darüber hinaus kann der Maschinist die Produktionsunterlagen über die Steuerung markieren. Je nach Fehleranteil auf der Produktionsunterlage lassen sich dadurch weitere intelligente Prozesse auslösen:

Abkippvorrichtung: Die nachgeschaltete Masa-Abkippvorrichtung kippt die markierte Produktionsunterlage mit fehlerhaften Produkten im frischen Zustand vollständig ab. So gelangen diese nicht in die Kammeranlage zur Aushärtung und belegen keine Lagerkapazitäten.

Kennzeichnung als 2.-Wahl-Produkte: Alternativ können Produktionsunterlagen mit 2.-Wahl-Produkten gekennzeichnet werden. Sie verbleiben zwar im Ringlauf, kostenintensive Stationen zur Oberflächenbearbeitung werden beim Durchlauf jedoch automatisch deaktiviert.

Diese Funktionen basieren auf der digitalen Board ID – einem zentralen Bestandteil des integrativen Steuerungsansatzes von Masa.

Masa Board-ID statt RFID – smartes Datenmanage-

ment für die Produktion

Die Board-ID ist eine eindeutige, fortlaufende Nummer, die von der Masa Anlagensteuerung automatisch für jede Produktionsunterlage neu vergeben wird, sobald eine Produktionsunterlage in die Steinfertigungsmaschine transportiert wird. Dank dieser Technik entfällt die zeit- und kostenintensive Nachrüstung der Produktionsunterlagen mit digitalen Signalgebern wie RFID-Chips vollständig.

Die Optische Qualitätskontrolle generiert, genau wie jeder andere Prozessschritt innerhalb der Produktionsanlage, eine Vielzahl an Daten. Der Datentransfer zwischen den verschiedenen Bearbeitungsstationen in der Produktionsanlage kann über unterschiedliche technische Lösungen erfolgen. Masa setzt hierbei auf die Datenübertragung mittels sogenannter Datentelegramme in Kombination mit der Board-ID. Datentelegramme sind standardisierte Datensätze, die die Produktionsunterlage digital durch die gesamte Anlage begleiten. An jeder Station, an der relevante Prozessschritte stattfinden und Informationen entstehen, erfolgt eine Protokollierung.

An die Board-ID kann die Masa Anlagesteuerung somit verschiedene Datensätze koppeln. Diese reichen von einfachen Informationen bis hin zu vollständigen Informationspaketen, die Produktdaten, Rezepte sowie weitere Parameter beinhalten. Dazu zählt auch das Protokoll jeder Mischung, das über eine eindeutige Mischungs-ID dokumentiert wird.

Je nach gewählter Option bietet Masa damit detaillierte Einblicke in die individuelle Produktionsanlage:

Kammervorschau – Echtzeit-Qualitätsübersicht für

den Maschinisten

Die Funktion „Kammervorschau“ bietet dem Maschinisten eine schnelle und intuitive Übersicht über den Qualitätsstatus der aktuell in der Aushärtekammer befindlichen Produkte – in Echtzeit und differenziert nach jeder eingelagerten Produktionsunterlage. Jeder Kammerplatz wird visuell dargestellt und zeigt den prozentualen Ausschussanteil an.

Kurzfristiger Nutzen:

Der Maschinist kann die Auslagerungsreihenfolge flexibel an die aktuelle Situation anpassen – etwa bei Personalengpässen im Bereich der Aussortierung auf der Trockenseite.

Mittel- und langfristiger Nutzen:

Die Auswertung pro Produktionsunterlage sowie die Zuordnung zur jeweiligen Produktionsschicht ermöglichen weiterführende Analysen, z. B.:

Schwankungen in der Rohstoffqualität erkennen;

Trainingsbedarf für das Personal bestimmter Schichten identifizieren.

Produktqualität sichern mit datenbasierter End-

kontrolle

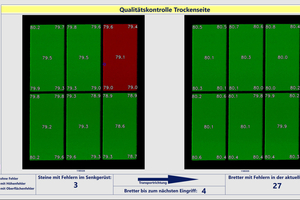

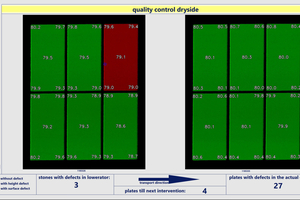

Je komfortabler die Endkontrolle auf der Trockenseite gestaltet ist, desto effizienter kann sie durchgeführt werden. Die manuelle Aussortierung einzelner defekter Steine am QS-Platz wird durch einen separaten Monitor unterstützt. Dank der Board-ID, die die Qualitätsdaten der Optischen Qualitätskontrolle von der Frischseite nahtlos durch den Aushärtebereich bis zur Trockenseite mitführt, erhält das Personal am QS-Platz eine Echtzeit-Anzeige der Produkte auf der aktuellen Produktionsunterlage.

Fehlerhafte Steine werden farblich eindeutig hervorgehoben und können gezielt manuell ersetzt werden. Dies trägt maßgeblich zur Steigerung der Auslieferungsqualität der fertigen Produktlagen bzw. kompletter Paletten bei. Masa denkt bereits weiter in Richtung einer automatisierten Lösung für die Qualitätssortierung auf der Trockenseite und entwickelt derzeit verschiedene Ansätze mit unterschiedlichen Automatisierungsgraden.

Arbeitszeitplanung – mehr Flexibilität für das Personal

Masa hat für das Personal der Trockenseite eine zusätzliche Komfortfunktion integriert: Über die Funktion „Vorschau Senkgerüst“ erhält der Bediener vorab Informationen zu den Produktionsunterlagen, die sich aktuell im Senkgerüst befinden und schrittweise auf die Trockenseite getaktet werden.

Produktionsunterlagen, die einen manuellen Eingriff erfordern, werden farblich hervorgehoben. Zusätzlich sieht der Bediener, wie viele fehlerhafte Steine im Senkgerüst liegen und wie viele Takte bis zum nächsten Eingriff verbleiben.

So kann die Arbeit optimal geplant und bis zum nächsten notwendigen Eingriff effizient gestaltet werden – beispielsweise für das Entleeren von Restbehältern, Reinigungsarbeiten oder das Nachfüllen von Produkten für die Aussortierung.

Analog zur Frischseite bietet Masa auch auf der Trockenseite eine konfigurierbare Auto-Stopp-Funktion. Diese stellt sicher, dass keine Produktionsunterlage mit fehlerhaften Produkten unbemerkt in die Paketierung gelangt.

Sichere Datenspeicherung und zuverlässiger Support

Masa speichert sämtliche Daten On-Premise, also direkt in der IT-Umgebung des Kunden. Die Informationen liegen nicht in einer externen Cloud, sondern verbleiben vollständig im Unternehmen. Dadurch behält der Kunde jederzeit die Kontrolle über sensible Produktions- und Betriebsdaten – ein entscheidender Vorteil für die Betonsteinfertigung, wo Verlässlichkeit und Datenschutz eine zentrale Rolle spielen.

Die Betreuung aller Services erfolgt durch qualifiziertes Fachpersonal mit Sitz in Deutschland. Dieses verfügt über umfassende Erfahrung und spricht mindestens Deutsch und Englisch, sodass eine klare und professionelle Kommunikation gewährleistet ist – sowohl im nationalen als auch im internationalen Umfeld.

Für technische Unterstützung stellt Masa eine Hotline mit 24/7-Erreichbarkeit zur Verfügung. Diese ist in Deutschland angesiedelt, aber weltweit erreichbar. So erhalten Kunden jederzeit schnelle Hilfe – unabhängig von Standort oder Zeitzone.

Die Kombination aus lokaler Datenspeicherung im Unternehmen, Fachkompetenz, zweisprachiger Betreuung und ständiger Verfügbarkeit sorgt für höchste Sicherheit, Stabilität und Vertrauen – damit sich der Kunde auf die Produktion konzentrieren kann.

Neue Perspektiven schaffen

Mit der Optischen Qualitätskontrolle eröffnet Masa neue Perspektiven für die Produktion von morgen. Marcel Helsper, Technischer Leiter bei Masa Andernach, beschreibt die Vision so: „Die Masa Optische Qualitätskontrolle ist weit mehr als eine Funktion – es ist unser ambitionierter Schritt zur intelligenten Vernetzung und Effizienzsteigerung in der Produktion im Sinne von Industrie 4.0.“

Im Zentrum steht die Analyse von Produktionsdaten zur Ermittlung optimaler Parameter, ergänzt durch klare Handlungsempfehlungen für das Bedienpersonal und intelligente Assistenzfunktionen für fundierte Entscheidungen. Ziel ist, die Produktionsleistung nachhaltig zu steigern und Prozesse zukunftssicher zu gestalten.

Weitere Forschungs- und Entwicklungsprojekte bei Masa werden diese Vision vorantreiben und ein klares Signal für den nächsten Schritt in Richtung smarter, vernetzter Fertigung setzen.

Masa Optische Qualitätskontrolle: Zahlen, Daten, Fakten

Sensorik und Erfassung

– Genauigkeit Höhenmessung +/- 0,5 mm (Produkthöhe 25 – 500 mm)

– Oberflächendefekterkennung ab einer Größe von ca. 1 mm²

– Erkennung von Abhebern auf der Oberfläche ab einem Höhenunterschied von ca. 0,5 mm

– Erkennung feiner Risse ab einer Breite von ca. 0,5 mm

– Erkennung von Kantenausbrüchen

– Erkennung von glatten Einschlüssen (z. B. Kieskörner, Farbklumpen oder Zementnestern) oder fehlerhaft- glatten Oberflächen durch Zement auf der Oberfläche

– Erkennung von Farbfehlern bei farbigen Produkten (aktueller Chargenabgleich)

– Differenzierung von Oberflächendefekten und Verun-

reinigungen

Intelligente Bildverarbeitung mit KI-Engine

HMI – Mensch-Maschine-Interface

– Vollintegriert in die Masa Anlagensteuerung

– Einheitliche Benutzeroberfläche im Masa-Design

– Visualisierung auf jedem Masa Bedienpult in der Anlage möglich

– Optionaler Monitor für den Aussortierplatz auf der Trockenseite zur exakten Anzeige auszusortierender Produkte

Integrierte Dokumentation

– Automatische Speicherung der Ergebnisbilder

(Defekterkennung, Höhenmessung)

– Rohdaten-Speicherung auf Anforderung möglich