Verwendung von recycliertem Betonbrechsand als Basis für alkalisch aktivierte Betone

Der nachfolgende Beitrag beleuchtet ausgewählte Ergebnisse eines von der DBU geförderten Forschungsprojektes, in dessen Rahmen praxisorientiert die Anwendung alkalisch aktivierter und auf recycliertem Betonbrechsand aufgebauter Bindemittelsysteme zur Herstellung von Betonwarenprodukte untersucht wurde.

Zementindustrie und Betonhersteller sind zusammen aufgerufen, den Ressourcenbedarf, sowie den mit der Herstellung von Zement verbundenen CO2-Ausstoß zu reduzieren. Der nachfolgende Beitrag beleuchtet ausgewählte Ergebnisse eines von der DBU geförderten Forschungsprojektes, in dessen Rahmen praxisorientiert die Anwendung alkalisch aktivierter und auf recycliertem Betonbrechsand aufgebauter Bindemittelsysteme zur Herstellung von Betonwarenprodukte untersucht wurde.

1 Einleitung

Durch die positiven Entwicklungen im Bereich der erneuerbaren Energiequellen sind unter anderem die anfallenden Flugaschemengen - aus der Steinkohleverstromung - stark rückläufig. Ferner zeichnet sich in den letzten Jahren ein leichter Rückgang in der Rohstahlproduktion ab, welche die Grundlage zur Herstellung von Hüttensandmehl ist. Da bereits heute die gesamten Mengen an Steinkohlenflugasche und Hüttensand in der Zement- bzw. Betonindustrie verwertet werden, ist es unabdingbar, der Bauindustrie Alternativen zum portland- und hüttensandbasierten Zement als Bindemittel von Beton zur Verfügung zu stellen.

In den vergangenen etwas über 100 Jahren der Firmengeschichte hat sich das mittelständische Familienunternehmen Rekers Betonwerk GmbH & Co. KG in Spelle mit heute über 800 eigenen Mitarbeiterinnen und Mitarbeitern an vier deutschen Standorten zu einem der leistungsfähigsten Anbieter von Betonprodukten in Deutschland entwickelt. Im Rahmen der Betonproduktion in den verschiedenen Produktionssegmenten sind „Übermengen“ an Frischbeton, sowie eine gewisse Ausschussmenge an Festbeton unvermeidbar, die als so genannter Produktionsausschuss anfallen. Bei der hochwertigen Verwertung dieses Ausschusses in Form von Baustoffkomponenten besteht jedoch noch ein erhebliches Verbesserungspotenzial. Derzeit kaum Verwendung findet der Feinanteil des aufgebrochenen Betonrecylats mit Kornfraktionen unter 2 mm. Das in diesen Fraktionen liegende Potenzial zur Herstellung neuer Betonprodukte wird derzeit aufgrund fehlender Erkenntnisse in Hinblick auf die Auswirkungen auf maßgebliche Frisch- und Festbetoneigenschaften nicht genutzt.

Vor diesem Hintergrund bestand das Ziel des hier vorgestellten Forschungsprojekts der Fa. Rekers Betonwerk in Zusammenarbeit mit der Fachhochschule Münster darin Alternativen zur Herstellung betonbasierter Baustoffe aufzuzeigen. Konkret wurde im Projekt ein Betonpflasterstein entwickelt, dessen klinkerfreie Mörtelkomponente aus recycliertem Betonbrechsand des Produktionsausschusses der Fa. Rekers und einem geeigneten Metakaolin besteht. Durch die vollständige Substitution des CO2-verursachenden Zementklinkers in diesem alternativen Beton sollten das Treibhauspotential minimiert und natürliche Ressourcen geschont werden.

Ziel war es, den hohen Anteil an „gespeicherter“, grauer Energie im Restbeton möglichst ganzheitlich zu nutzen, indem der Feinanteil eines entsprechend gebrochenen Restbetons als Bindemittelkomponente in der Produktion wiederverwendet werden kann. Dies würde den Einsatz von Portlandzement und Zusatzstoffen wie z. B. Flugasche oder Hüttensand zur Herstellung neuer Betonerzeugnisse weiter reduzieren und gleichzeitig eine hochwertige Nutzung des Betonausschusses ermöglichen. Als Ergebnis ergibt sich eine deutliche Verbesserung der Ökobilanz des Produktionsprozesses von Betonbauteilen.

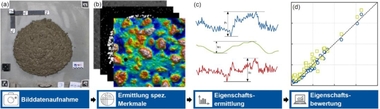

Das Forschungsprojekt wurde zur Erreichung der gesteckten Ziele in mehrere Entwicklungsschritte (vgl. Abb. 1) aufgeteilt. In den nachfolgenden Kapiteln wird auf ausgewählte Bereiche des Forschungsprojektes näher eingegangen.

2 Charakterisierung der Ausgangsstoffe

Bei dem nachfolgend als Betonbrechsand bezeichneten Material handelt es sich um Konstruktionsbetonausschuss aus der laufenden Produktion, der auf eine Korngröße von 4 mm gebrochen und anschließend über einem 500 µm abgesiebt wurde. Der Anteil der Korngröße < 100 µm betrug 22 M.-%. Das verwendete, deutlich feinere Metakaolin weist eine Feinheit (d90) von 15 µm auf.

Eine Zusammenstellung der stofflichen Zusammensetzung und der Dichte der verwendeten Ausgangsstoffe Betonbrechsand, Metakaolin und Aktivatorlösung (Natriumsilikatlösung) ist in Tab. 1) gegeben.

Die Elementverteilung zeigt für den Betonbrechsand und das Metakaolin einen vergleichbaren SiO2-Anteil von 65 respektive 55 M.-%. Hierbei muss aber berücksichtigt werden, dass für die angestrebte alkalische Aktivierung dieser Materialien eine amorphe Konstellation der relevanten Elementverbindungen (SiO2 und Al2O3) vorliegen muss [1]. So ist zu beachten, dass ein nicht unerheblicher Anteil der Silikate im Betonbrechsand in kristalliner Form vorliegen, da diese der Gesteinskörnung (Rheinkies) entstammen. Reaktives Potential wurde daher im Anteil des ggf. noch nicht hydratisierten Zementes bzw. in neuen Reaktionsflächen nach dem Aufbruch vermutet. Beim thermisch aufbereiteten Metakaolin dahingegen liegt herstellungsbedingt ein hoher Anteil an amorphen und damit reaktivem SiO2 und Al2O3 vor, was durch Untersuchungen mittels Röntgendiffraktometrie (XRD) bestätigt werden konnte. Weiterführende Details und Untersuchungsergebnisse können dem Forschungsbericht entnommen werden [2].

Die als Aktivator verwendete Natriumsilikatlösung, mit einem molaren Wasserglasmodul von 3,3, wurde über die gezielte Zugabe handelsüblicher Ätznatronschuppen auf Moduln zwischen 1,7 und 2,0 eingestellt. Der Wasserglasmodul stellt das Massenverhältnis zwischen den silikatischen und den hydroxydischen Bestandteilen der Lösung dar und beeinflusst damit maßgeblich die möglichen chemischen Prozesse bei der alkalischen Aktivierung.

3 Entwicklung alkalisch aktivierter Mörtel mit hohem Betonbrechsandanteil

Vor dem Hintergrund des Produktionsprozesses der Fa. Rekers wurden für die zu entwickelnden Mörtel Kriterien und Anforderungen gemäß Tab. 2 definiert. Neben dem Kriterium der Verarbeitbarkeit umfassten diese die Druck- und Biegezugfestigkeit nach 28 d nach DIN EN 196-1 [3] bzw. in Anlehnung an DIN EN 1015-11 [4] mit den entsprechenden Anforderungsgrenzen.

Die geforderte Verarbeitbarkeit der Mörtel wurde durch das Verhältnis von Aktivatorlösung zu Feststoff (Betonbrechsand+Metakaolin), nachfolgend als „BMG“ bezeichnet, sowie über den Wasserglasmodul eingestellt. Als Gesteinskörnung fand Normsand nach DIN EN 196-1 Anwendung [3]. Ein Auszug der untersuchten Mörtelzusammensetzung am Beispiel des Wasserglasmoduls 1,7 ist in Tab. 3 dargestellt. Die Abstufung des Betonbrechsand/Metakaolinverhältnisses, in 25 M.-%-Schritten, wurde bei allen eingestellten Wasserglasmodulen von 1,7 bis 2,0 gleichgehalten.

Alle Mischungen erreichten bei einem Wasserglasmodul von 1,7 eine Verarbeitbarkeitszeit zwischen 30 und 40 min. Die Verarbeitbarkeitszeit nahm dabei mit steigendem Wasserglasmodul zu, erreichte aber auch für die höheren Wasserglasmodule für die Praxis akzeptable Werte.

Bei einem Anteil von 100 % Betonbrechsand wurden für die Pflastersteinproduktion zwar sehr gut verarbeitbare Mörtel hergestellt, die Druckfestigkeiten nach 28 d von max. 5,5 N/mm² lagen aber in einem bautechnisch nicht relevanten Bereich. Eine anschließende Wasserlagerung der Probekörper offenbarte eine nicht vorhandene Wasserbeständigkeit, weshalb bei diesen Systemen lediglich von einer überwiegenden Wasserglasbindung ausgegangen werden musste. Bei hundertprozentigem Metakaolinanteil wurden in Abhängigkeit vom Wasserglasmodul bereits nach 7 d Druckfestigkeiten von bis zu 70 N/mm² erreicht. Eine Wasserlöslichkeit wiesen diese Mörtel nicht auf.

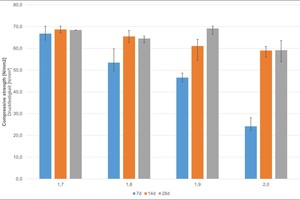

Aufgrund der Zielsetzung eines möglichst hohen Brechsandanteils bei gleichzeitig bautechnisch relevanten Festmörteleigenschaften erwiesen sich die Mörtel mit einem Anteil von 75 % bzw. 50 % Metakaolin als zielführend. Die Abb. 2 und Abb. 3 zeigen exemplarisch die ermittelten Druckfestigkeiten der jeweiligen Metakaolinanteile für die Wasserglasmodule 1,7 bis 2,0.

Bei einem Anteil von 75 M.-% Metakaolin erreichten die Mörtelproben nach 28 d Druckfestigkeiten zwischen 60 und 70 N/mm², bei einem Metakaolinanteil von 50 M.‑% wurden zwischen 35 und 45 N/mm² festgestellt. Anzumerken ist, dass bei dem Wasserglasmodul von 1,7 und einem Metakaolinanteil von 50 M.-% ein merklicher Festigkeitsverlust nach 28 d festgestellt wurde. Eine abschließende Erklärung für dieses Phänomen konnte im Rahmen der Untersuchungsreihe nicht gefunden werden.

Die hier nicht gezeigten Biegezugfestigkeiten erreichten bei allen gezeigten Mörteln die Anforderungen aus Tab. 2 zielsicher. Bei dem Wasserglasmodul von 1,7 und einem Metakaolinanteil von 75 M.-% wurden beispielsweise rd. 9 N/mm² und bei 50 M.-% Metakaolinanteil etwa 6 N/mm² erreicht.

4 Entwicklung von alkalisch aktivierten Betonen mit hohem Betonbrechsandanteil

Um das in Bild 1 aufgezeigte Projektziel von Pflastersteinprototypen zu erreichen, wurden, basierend auf den entwickelten Mörteln, Betone entwickelt, die bei praxisrelevanten Frisch- und Festbetoneigenschaften einen möglichst hohen Betonbrechsandanteil aufweisen sollten. Aus diesem Grund wurde neben den bereits entwickelten Mörteln mit Betonbrechsand/Metakaolin Verhältnissen von 25/75 und 50/50 noch ein weiterer Mörtel mit einem Verhältnis von 40/60 untersucht.

Die im Vorfeld entwickelten Mörtel wurden durch die Zugabe von Gesteinskörnung (GK) als Korngemisch mit einem Größtkorn von 8 mm in den Betonmaßstab überführt. Neben dem Verhältnis von Aktivatorlösung (WGL) zum BMG wurde auch das Verhältnis von GK/(BMG+WGL) variiert. Beide Verhältnisse hatten direkten Einfluss auf die Verarbeitbarkeit sowie die Frisch- und Festbetoneigenschaften der entwickelten Betone. In nachstehender Tab. 4 sind ausgewählte Kenngrößen und deren Bandbreite gegeben, welche in umfangreichen Versuchsreihen untersucht wurden. Hierbei wurden drei Betongruppen „1“ bis „3“ gebildet, die durch das Verhältnis von Betonbrechsand und Metakaolin charakterisiert wurden.

Aus Vorversuchen ging hervor, dass bei einem Wasserglasmodul von 1,9 der beste Kompromiss zwischen Materialeigenschaften und baupraktischer Anwendung vorlag. Dieser wurde daher für die Betonentwicklung festgelegt.

In Anlehnung an die Mörtelversuche wurden anhand der Produktionserfahrungen der Fa. Rekers die in nachfolgender Tab. 5 aufgeführten Kriterien und Anforderungen zur Prüfung der Pflastersteinbetone formuliert.

Als ein wichtiges Kriterium zur Verarbeitbarkeit einer Betonrezeptur wurde die Konsistenz/Haptik über sogenannte Hand-Knetversuche beschrieben, vgl. Abb. 3 rechts und links. Als Bewertungskriterien wurden die Rieselfähigkeit, die Klebrigkeit und die Feuchtigkeit der Mischung herangezogen und mit Referenzbetonen aus der Produktion verglichen.

Auf dem linken Bild ist ein Beispiel für den schlechten Zusammenhalt eines Betons dargestellt. Es bildeten sich einzelne Agglomerate die zwar eine akzeptable Rieselfähigkeit aber keinen optimalen Zusammenhalt untereinander zeigten. Rechts im Bild ist ein Beispiel für einen guten Zusammenhalt des Frischbetons im Knetversuch gegeben. Alle Mischungen die nicht die Anforderungen an die Verarbeitbarkeit erfüllen konnten, wurden für die weiteren Untersuchungen nicht mehr berücksichtigt.

Aus Betonen mit akzeptabler Verarbeitbarkeit wurden zur Untersuchung der Grünstands- und Festbetoneigenschaften Prüfzylinder mit einem Durchmesser von 150 mm bei einer Höhe von 300 mm hergestellt und mit einem selbstentwickelten Verfahren verdichtet und sofort ausgeschalt, vgl. [2].

Abb. 4, links zeigt eindrucksvoll, dass nicht jeder Beton, der im Knetversuch eine akzeptable Verarbeitbarkeit aufwies auch eine ausreichende Grünstandfestigkeit besaß. Dies traf für alle Probekörper der Betongruppe 2 mit einem Metakaolinanteil von 50 M.-%, zu. Bei den Betongruppen 1 und 3 mit höheren Metakaolinanteilen von 60 M-% und 75 M.-% wurden auch nach langer Standzeit maßhaltige Probekörper beobachtet, vgl. Abb. 4, rechts

Wie auch bei der Konsistenzbeurteilung beeinflussten die beiden variierten Verhältnisse WGL/BMG und GK/(BMG+WGL) die Grünstandfestigkeit des Betons im Hinblick auf den Zusammenhalt nach dem Ausschalen maßgeblich.

Nach den umfangreichen Untersuchungen zu den Frischbetoneigenschaften und zur Grünstandfestigkeit folgten mit den aussichtsreichen Betonzusammensetzungen Festbetonprüfungen anhand derer ersichtlich wurde, dass nicht jeder Beton mit einer ausreichenden Grünstandfestigkeit auch ausreichende Festbetoneigenschaften aufweist.

5 Herstellung von Pflastersteinprototypen und Überprüfung der Materialkennwerte

Als aussichtsreichste „Kandidaten“ für die Produktion von Pflastersteinprototypen konnten somit die in nachfolgender Tab. 6 zusammengestellten Betonzusammensetzungen identifiziert werden. Diese werden nachfolgend verkürzt Beton 1 und Beton 3 bezeichnet.

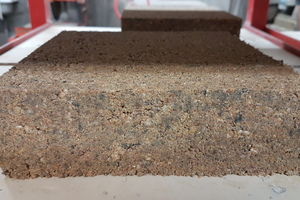

Die Herstellung der Prototypen erfolgte auf einer so genannten „Einstein-Maschine“ der Klostermann GmbH & Co. KG in Coesfeld, welche es erlaubt die Verhältnisse auf einer großindustriellen Maschine in guter Näherung abzubilden, vgl. Abb. 5 links. Nach Abgleich der relevanten Herstell-parameter seitens der Fa. Rekers wurden Steinprototypen mit den Maßen von 20 x 20 x 6,2 cm³ (Länge x Breite x Stärke) hergestellt, vgl. Abb 5, rechts. Nach 7-tägiger Lagerung unter Folie wurden diese dann für weitere 21 Tage im Labor bei 20°C und 65 % r.F. bis zur Prüfung gelagert.

Um die Leistungsfähigkeit der entwickelten Betone zu überprüfen, wurden nach 28 Tagen sowohl an den Laborprüfzylindern als auch an Prüfkörpern aus den Pflastersteinprototypen die in Tab. 5 aufgeführten Festbetoneigenschaften überprüft.

Um die Wasserbeständigkeit als auch den Einfluss einer Wasserlagerung auf die Festigkeit der alkalisch aktivierten Betone zu untersuchen, wurden ausgewählte Prüfkörper nach 28 Tagen für 14 Tage einer atmosphärischen Wassersättigung unterzogen. Nach Beendigung dieser Sättigung wurden die in Tab. 5 aufgeführten Festbetonkennwerte erneut untersucht. Die Ergebnisse werden nachfolgend in grafischer Form gezeigt.

Es sei an dieser Stelle darauf hingewiesen, dass der Prüfkörperumfang je Serie maximal 6 Prüfkörper umfasste, so dass die hier gezeigten Ergebnisse nicht als allgemeingültige angesehen werden können.

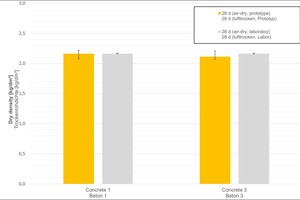

Im nachfolgender Abb. 6 sind die erzielten Trockenrohdichten der entwickelten Betone vergleichend gegenübergestellt.

Der Vergleich der Trockenrohdichten zeigt, das mit dem selbstentwickelten Laborverdichtungsverfahren mit Werten zwischen 2,1 und 2,2 kg/dm³ ein vergleichbares Niveau erreicht wird, wie auf der realitätsnahen „Einstein-Maschine“. Bei üblichen zementären Systemen werden in der derzeitigen Produktion der Fa. Rekers etwas höhere Trockenrohdichten im Bereich 2,35 kg/m³ erreicht.

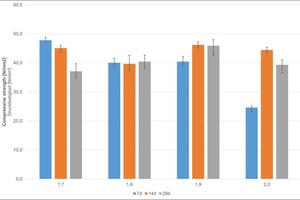

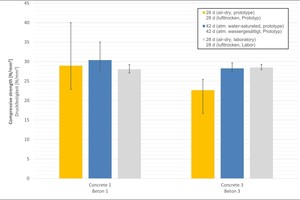

Abb. 7 zeigt die vergleichende Darstellung der erreichten Druckfestigkeiten nach 28 Tagen Laborlagerung sowie nach einer nachgeschalteten 14-tägigen Wasserlagerung also nach 42 Tagen.

Die Ergebnisse zeigen, dass bei nahezu allen Prüfszenarien mittlere Betondruckfestigkeiten zwischen 25 und 30 N/mm² festgestellt werden können. Eine Ausnahme bilden die Ergebnisse des Prototypen bestehend aus Beton 3. Hierbei ist auffällig, dass die Streuung der Prüfergebnisse der Pflastersteinprototypen nach 28d deutlich höher ausfällt als bei den im Labor hergestellten Prüfkörpern. Dies ist ein Beleg dafür, dass die selbstentwickelte Laborverdichtungsmethode eine hohe Wiederhohlpräzision aufweist. Weiterhin sind die Ergebnisse ein Indiz dafür, dass bei der Verwendung der hier entwickelten Betone auf großtechnischen Anlagen höhere Streuungen auftreten können.

Hinsichtlich der nachgeschalteten Wasserlagerung der Prototypenbetone lässt sich ableiten, dass diese tendenziell zwei Effekte mit sich bringt. Erstens kann eine Verringerung der Ergebnisstreuung erkannt werden und zweitens eine Steigerung der Druckfestigkeiten. Letzteres Ergebnis zeigt somit eindrucksvoll, dass die festigkeitsbildenden Phasen des alkalisch aktivierten Betons wasserbeständig sind.

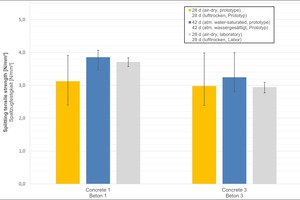

Neben den Druckfestigkeiten dienen auch die Spaltzugfestigkeiten bei der Produktion von Pflastersteinbetonen als wichtiges Qualitätskriterium. Die ermittelten Werte dieser Kenngröße sind daher in nachfolgender Abb. 8 vergleichend dargestellt.

Vergleicht man die Mittelwerte und Streubänder der beiden Laborbetone miteinander, so fällt auf, dass diese mit 3,7 N/mm² bei Beton 1 signifikant höher ausfallen als bei Beton 3 mit rd. 3 N/mm². Hieraus kann geschlossen werden, dass ein metakaolinreicherer Leim zu einer erhöhten Spaltzugfestigkeit führt.

Aufgrund der hohen Ergebnisstreuung bei den Prüfkörpern aus den Prototypen lassen sich diese, trotz z.T. deutlicher Variation in den Mittelwerten nicht signifikant voneinander unterscheiden. Diese Aussage gilt sowohl innerhalb einer Betongruppe als auch über die beiden Betongruppen hinweg. So kann aus den Untersuchungen geschlossen werden, dass bei den Prototypen für beide Betongruppen nach Trockenlagerung eine mittlere Spaltzugfestigkeit von 3 N/mm² vorliegt.

Ähnlich wie bei den Druckfestigkeiten führt eine nachgeschaltete Wasserlagerung zu einer Steigerung von Festigkeit und einer Verringerung der Messwertstreuung, was als positiv zu werten ist.

Bildet man den für mineralische Baustoffe typischen Quotienten aus Zugfestigkeit und Druckfestigkeit, so liegt dieser für die Laborbetone bei Beton 1 im Mittel bei rd. 0,13, für Beton 3 bei rd. 0,10 während bei den Prototypen für Beton 1 rd. 0,11 und für Beton 3 rd. 0,13 festgestellt werden. Eine Bandbreite, die auch bei zementär gebundenen Betonen üblich ist.

In nachfolgender Tabelle werden die erreichten Kennwerte der alkalisch aktivierten Betone aus den praxisrelevanten Prototypen den Anforderungen aus Tab. 5 zusammenfassend gegenübergestellt.

Es wird deutlich, dass mit den alkalisch aktivierten Betonen aus den Prototypen die Anforderungen an Verarbeitbarkeit, Grünstandfestigkeit und Rohdichte erfüllt werden können. Bei Verdichtungsmaß und Spaltzugfestigkeit werden die Anforderungen geringfügig, bei der Druckfestigkeit jedoch deutlich verfehlt, was zur Diskussion nach dem vorhandenen Optimierungspotential einlädt, was Gegenstand der weiteren Forschungsarbeit sein muss.

Auch wenn nicht im Rahmen dieses Forschungsprojektes nicht alle hochgesteckten Anforderungsziele erreicht werden konnten, so wird doch deutlich, dass es möglich ist alternative Betone zu entwickeln, welche unter Verwendung von Recyclatmaterialien baupraktisch relevante Eigenschaften aufweisen.

6 Nachhaltigkeitsaspekte

Vor dem Hintergrund der angestrebten Verwertung zementär gebundener Abbruchmaterialen konnte eindrucksvoll gezeigt werden, dass es möglich ist, auch den Feinanteil zementären Betonbruchs als Bestandteil eines alternativen Betons wieder in den Stoffkreislauf einzugliedern. Neben dieser Zielsetzung stand auch die Minimierung des CO2-Footprints der neuentwickelten Betone im Fokus der Arbeiten.

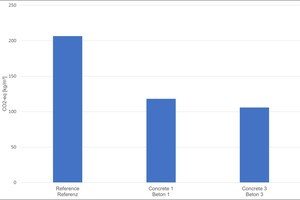

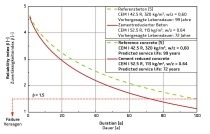

Um diesen darzustellen, werden in der nachfolgenden Abbildung die CO2-Äquivalente zur Herstellung eines Kubikmeters des Referenzbetons aus Zementbeton sowie den beiden alternativen Betonen 1 und 3 vergleichend gegenübergestellt.

Die zementär gebundene Referenzrezeptur, erreicht gemäß Hersteller ein CO2‑Äquivalent von rund 207 kg/m³ Frischbeton. Bei den zementären Systemen wird der größte Anteil CO2 über die Hauptbindemittelkomponente Zement mit rund 780 kg CO2/t Zement eingetragen.

Bei den alkalisch aktivierten Betonen wird das CO2-Äquivalent bei Beton 1 mit einem Mischungsverhältnis von 1:3 (Betonbrechsand:Metakaolin) mit 118 kg CO2-eq/m³ Frischbeton gegenüber der Referenzrezeptur bereits um rund 43 M.-% reduziert. Eine Steigerung des Betonbrechsandanteils auf ein Verhältnis von 1:1,5 bei Beton 3 wirkt sich aufgrund der weiteren Reduzierung des CO2-„intensiven“ Metakaolins (423 kg CO2/t), [HEA 14], weiter positiv auf das CO2–Äquivalent auf 106 kg CO2/m³ Frischbeton aus und bewirkt somit eine Reduzierung im Vergleich zur Referenz von rund 49 M.-%.

7 Fazit und Ausblick:

Die im Rahmen dieses Forschungsprojektes durchgeführten Untersuchungen zeigen eindrucksvoll, dass es möglich ist alkalisch aktivierte Betone basierend auf einem alternativen Bindemittel, bestehend aus Metakaolin und Betonbrechsand, herzustellen, die in Hinblick auf Verarbeitbarkeit und Grünstandfestigkeit den Herstellungsanforderungen auf einer Großanlage zur Betonsteinproduktion genügen.

Die Ergebnisse zeigen aber auch, dass es in Hinblick die hohen Anforderungen an Verdichtungsfähigkeit, Druck- und Spaltzugfestigkeit noch Optimierungsbedarf gibt. Dieser Sachverhalt soll aber nicht darüber hinwegtäuschen, dass die hier entwickelten alternativen Betone baupraktisch relevante Materialeigenschaften aufweisen, die mit gängigen Betonen vergleichbar ist, die derzeit im Hoch- und Tiefbau zum Einsatz kommen.

In Hinblick auf die Ökologie wird weiterhin deutlich, dass in den neu entwickelten Betonen ein erhebliches CO2-Einsparpotential vorliegt, und der Einsatz natürlicher, nicht nachwachsender Rohstoffe erheblich reduziert werden kann. Die Forschungsarbeit zeigt weiterhin auf, dass es somit auch für die Feinanteile aus gebrochenem Beton einen sinnvollen Weg zurück in neue Baustoffe gibt, was den Stoffkreislauf an dieser Stelle schließt.

Grundsätzlich sind die in diesem Projekt entwickelten, alkalisch aktivierten Bindemittel und Betone als technisch sinnvoll nutzbare Baustoffe zu verstehen, die zukünftig ein breites Anwendungsfeld in der Beton- und Betonwarenproduktion abdecken können. Auch der Einsatz im konstruktiven Stahlbetonbau ist vor dem Hintergrund der erreichten Kennwerte denkbar.

Hierzu sind, basierend auf den hier durchgeführten Untersuchungen, fortführende Forschungsarbeiten auf den Gebieten der Betontechnologie sowie der Dauerhaftigkeit der neu entwickelten Baustoffe notwendig, um das Potential dieser aus bautechnischer und ökologischer Sicht hochinteressanten Baustoffe zukünftig voll ausschöpfen zu können.

8 Danksagung

Die Autorenschaft bedankt sich an dieser Stelle herzlich bei der Deutschen Bundesstiftung Umwelt für die großzügige Unterstützung dieses Forschungsprojektes. Weiterer Dank gilt der Klostermann GmbH & Co. KG, welche die Erstellung der Pflastersteinprototypen unter realitätsnahen Verhältnissen ermöglichte.

REFERENCES/LITERATUR

Bestimmung der Biegezug- und Druckfestigkeit von Festmörtel