Verkürzung von Zykluszeiten bei der Fertigteil- und Tunnelsegmentproduktion – dank Vakuumkipptechnik

Viele Fertigteilwerke und Tunnelbaubetriebe investieren in schnellere Produktion, so u. a. in Vakuumkipptechnik. Im nachfolgenden Artikel erfahren Sie – anhand von Praxisbeispielen aus der Betonfertigteil- sowie Tunnelsegementproduktion –, wie Handlingzeit durch Vakuumkipper reduziert werden kann, Formen schneller wieder zur Verfügung stehen und der gesamte Nachgießprozess vereinfacht wird.

Viele Fertigteilwerke und Tunnelbaubetriebe investieren in schnellere Produktion. Aber selbst wenn die Gieß- und Aushärtungsphasen einwandfrei ablaufen, können immer noch Verzögerungen beim Ausschalen, Veredeln und Lagern der Bauteile auftreten, ohne damit Zeiteinsparungen zu erzielen. Vakuumkippen bietet hier eine sichere, effiziente und ergonomische Lösung.

Im vorliegenden Artikel erfahren Sie, wie Handlingzeit durch Vakuumkipper reduziert werden kann, Formen schneller wieder zur Verfügung stehen und der gesamte Nachgießprozess vereinfacht wird. Anhand von Praxisbeispielen aus der Betonfertigteil- und Tunnelsegmentproduktion wird veranschaulicht, wie durch diese Herangehensweise Zeit, Arbeit und Kosten gespart werden können und dabei gleichzeitig die Produktionsleistung verbessert wird.

In der Fertigung bedeuten kürzere Zykluszeiten einen höheren Durchsatz und höhere Rentabilität. Investitionen in optimiertes Betonieren und Aushärten bringen Fertigteil- und Tunnelsegmentherstellern oftmals beachtliche Gewinne. Die Zykluszeit wird jedoch nicht von der Gieß- und Aushärtungsgeschwindigkeit allein bestimmt. Die gesamte Produktionskette – Betonieren, Aushärten, Entformen, Veredeln, Lagern – wirkt wie eine Reihe miteinander verbundener Glieder. Sobald ein Bindeglied langsamer wird, beeinträchtigt das den gesamten Zyklus.

Das Entformen: ein verborgener Engpass

Das Entformen, also der Vorgang, bei dem das Betonfertigteil der Form entnommen wird, klingt einfach, ist aber oftmals der Punkt, an dem sich die Produktion verlangsamt. Dieser Vorgang umfasst üblicherweise:

Warten, bis der Beton ausreichend ausgehärtet ist, um Beschädigungen beim Handling zu vermeiden.

Verwendung von eingebauten Ankern oder Klemmen zum Heben und Drehen der Elemente mittels Kränen.

Mehrere Schritte zum Kippen und Positionieren der Fertigteile für Aushärten, Veredeln und Lagern.

Wird ein Betonfertigteil zu früh entnommen, so hat es ggf. noch nicht die ausreichende Festigkeit erreicht und es kann zu Rissen oder Abplatzungen kommen. Einbetonierte Hebepunkte erfordern zusätzliche Vorbereitung und Ausbesserung nach deren Entfernung, wobei das Handling für die Arbeiter körperlich anstrengend und riskant sein kann. Der Betrieb von Kipptisch und Gabelstapler erfordert ausreichend Personal, Zeit und einen bemerkenswerten finanziellen Einsatz für Spezialausrüstung. Zusammengenommen machen diese Faktoren das Entformen zu einem der arbeits- und zeitintensivsten Schritte im gesamten Fertigungszyklus.

Vakuumkipptechnik als Lösung

Durch die Vakuumkipptechnologie wird das Entformen durch Einsatz von Vakuum effektiver, wodurch Sauggreifer fest an der Oberfläche des Betonfertigteils anhaften, ohne dass eingebaute Anker, Klemmen oder Zusatzausrüstung erforderlich sind. Die Technologie arbeitet wie folgt:

Vakuum erzeugt eine starke, über das gesamte Fertigteil verteilte Hubkraft. Da keine Anker erforderlich sind, entfallen sowohl die Materialkosten als auch die Beschaffungszeit, was die Investitionsrendite (ROI) direkt verbessert.

Da die Sauggreifer eine geteilte Oberfläche aufweisen, ist eine frühere Entformung bei geringerer Wahrscheinlichkeit von Rissen möglich.

Weichgummi an den Sauggreifern sorgt für eine intakte Produktoberfläche ohne Beschädigungen.

Ein hohes Vakuum hält das Gewicht des Fertigteils sicher und ermöglicht damit, es in einer gleichmäßigen Bewegung anzuheben, zu kippen und zu transportieren. Zusatzausrüstung ist nicht erforderlich.

Ein Bediener kann den Vorgang aus der Ferne sicher bei minimaler körperlicher Anstrengung steuern.

Ein Schnellwechselsystem sorgt für raschen und einfachen Wechsel der Sauggreifer jeweils entsprechend den verschiedenen Formen und Größen der Betonfertigteile bzw. Tunnelsegmente.

Im Vergleich zu herkömmlichen Methoden ist Vakuumkippen schneller und sicherer, da hierdurch die manuelle Arbeit und das Risiko von Beschädigungen sinkt. Der über die Sauggreifer verteilte Druck ermöglicht früheres Ausschalen, womit die Formen für einen neuen Zyklus schneller zur Verfügung stehen und so die Formenauslastung verbessert. Die Möglichkeit, die Produkte um 90 oder 180 Grad zu kippen, bedeutet, dass dieselbe Anlagentechnik effizient für mehrere Handlingschritte verwendet werden kann und damit Anschaffung und Wartung zusätzlicher Ausrüstung nicht notwendig ist.

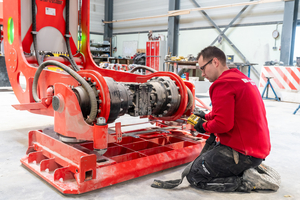

Eintauchen in die Technik

Aerolift-Vakuumkipper sind für den Einsatz mit jeder Art von Kränen ausgelegt und sind somit eine flexible Ergänzung sowohl für neue als auch für bestehende Produktionsanlagen. Jedes Gerät ist CE-zertifiziert und für Sicherheitsfaktor 2 hergestellt – das heißt, dass es für mindestens das Doppelte der maximal zulässigen Last ausgelegt ist und bietet damit unter realen Bedingungen eine große Sicherheitsspanne.

Eingebaute Sicherheitssysteme sorgen dafür, dass der Bediener stets die volle Kontrolle hat und eindeutige Rückmeldung bekommt:

Ein Vakuummessgerät und Sicherheitsleuchten zeigen an, wann das Anheben sicher ist. Sinkt der Vakuumdruck unter den sicheren Grenzwert, warnt ein rotes Licht den Bediener und ein akustisches Signal fordert zu sofortigem Handeln auf.

Das Alarmsystem verfügt über eine Notstrombatterie, sodass sichergestellt wird, dass es auch bei Stromausfall aktiv bleibt.

Um eine versehentliche Freigabe zu verhindern, muss der Bediener zwei Freigabeknöpfe gleichzeitig drücken.

Zur Veränderung der Position benötigt das Ventil ein positives Signal – bei Energieausfall behält das Ventil seine Position bei.

Dank eines integrierten Pufferspeichers bleibt die Last bei einem Stromausfall mindestens 20 Minuten lang sicher befestigt, womit die Sicherheitsanforderungen der Branche übertroffen werden und dem Bedienpersonal Zeit verschafft wird, um geeignete Maßnahmen zu ergreifen.

Optionale Ausstattungen sorgen für eine zusätzliche Sicherheitsstufe, wie beispielsweise das Sicherheitsfreigabesystem, durch das die Freigabeknöpfe beim Anheben deaktiviert werden. Hierdurch wird sichergestellt, dass Entladen/Lösen nur bei vollständig abgesenktem Fertigteil möglich ist.

Das Design ist wartungsfreundlich, wobei Pumpen, Filter und Ventile für leichten Zugang positioniert sind und die Hauptkomponenten – wie beispielsweise Gummidichtung, Schläuche und Vakuummessgerät – betriebsintern entwickelt werden, um optimale Qualität und Sicherheit zu gewährleisten. Übersichtliche Handbücher, Aufkleber für die tägliche Überprüfung und schnelle Sichtprüfung helfen dabei, Ausfallzeiten auf ein Minimum zu beschränken. Bei weltweiter Verfügbarkeit der Bauteile und weltweitem Service sorgt die Vakuumkipptechnik von Aerolift für Zuverlässigkeit und nachhaltige Effizienz.

Kundenreferenz: Fertigteilproduktion

Um die Arbeitsweise der Vakuumkipptechnik in der Praxis zu veranschaulichen, hier als Beispiel die Firma Mombarg Beton, ein führender niederländischer Fertigteilhersteller, der mit Hilfe von zwei Vakuumkippeinrichtungen von Aerolift einen erheblichen Engpass in seinem Produktionsprozess beseitigen konnte.

Mombarg Beton liefert eine breite Palette an Betonfertigteilen – von Fertigkellern und -Balkonen bis zu Treppen – an mittlere bis große Bauunternehmen im ganzen Land. Bis zur Modernisierung erfolgten Entformen, Veredeln und Lagern der Fertigteile mit eingebauten Ankern und Anschlägen, die manuell im Beton befestigt werden mussten, gefolgt von separaten Systemen zum Kippen und Lagern. Dies führte zu einem Engpass im Produktionsprozess.

Frank van de Drift, Geschäftsführer bei Mombarg Beton, erklärt dazu: „Selbst an guten Produktionstagen kam es immer noch zu einem Stau und brachte keine Zeitersparnis. Wie konnten wir also diesen Engpass aus dem Prozess beseitigen? Da sich bereits ein Vakuumheber von Aerolift im Betrieb befand, waren sie einer der Anbieter, an die wir uns wandten und das aus gutem Grund! Nachdem die Mitarbeiter von Aerolift eine gründliche Bestandsaufnahme unserer Bedürfnisse durchgeführt hatten, schlugen sie einen Vakuumheber mit Kippfunktion als Lösung vor.“

Da die vorhandenen Brückenkräne nur über eine begrenzte Tragkraft und Stromversorgung verfügten, bestand die Lösung in der Verwendung von zwei identischen Vakuumkippern mit variablem Frequenzantrieb. Die beiden Maschinen können bei kleineren Lasten unabhängig voneinander betrieben oder bei größeren Fertigteilen miteinander verbunden werden. Darüber hinaus umfasste die Lösung mehrere Sauggreifer mit Schnellwechselmechanismus.

Der Effekt übertraf die Erwartungen. „Seit wir die Vakuumkipper von Aerolift verwenden, hat sich die Zykluszeit deutlich verringert. Das Entformen geht viel schneller und schonender, da die Kraft über den gesamten Sauggreifer verteilt wird. Demzufolge werden Form oder Fertigteil kaum noch beschädigt. Das bedeutet auch, dass die teure Form viel langlebiger ist, wir schneller gießen können und mit einer Vollzeit-Arbeitskraft (VAK) in der Endbearbeitung weniger auskommen. Wir sind von den vielen Vorteilen der Vakuumkipper von Aerolift positiv überrascht.“

Branchenbeispiel: Tunnelsegmentproduktion

Wie die Betonfertigteile erfordern Tunnelsegmente ebenfalls eine präzise Fertigung und eine sorgfältige Handhabung. Afcons Infrastructure Ltd., ein großes indisches Bauunternehmen, hat mit der Einführung von Vakuumkippern in den Handlingprozess der Segmente sowohl Produktion als auch Lagerung modernisiert.

Das Handling von Tunnelsegmenten erfolgt üblicherweise mit mechanischen Greifern oder Spezialklemmen, punktuelle Klemmkraft an bestimmten Stellen birgt jedoch das Risiko von Oberflächenbeschädigung oder Mängeln, was zu einer höheren Ausbesserungs- und Ausschussrate führt. Alternativ können beim Entformen Vakuumheber eingesetzt werden und bieten damit sämtliche Vorteile der Vakuumtechnologie, wie beispielsweise das Vermeiden von Beschädigungen an den Segmenten sowie die Verbesserung der Arbeitssicherheit durch Fernsteuerung. Diese Verfahren erfordern jedoch den Einsatz von Wendetischen, um die Segmente nach dem Ausschalen zu wenden und deren korrekte Positionierung für die Weiterverarbeitung, Lagerung oder den Transport zu ermöglichen.

Hier bestand die Lösung darin, diesen zweistufigen Prozess durch 180-Grad-Vakuumkipper zu ersetzen. Diese Einheiten heben das Segment direkt aus der Schalung, kippen es und platzieren es auf das Lagergestell – in weniger als drei Minuten. Dadurch werden keine Wendetische benötigt und die damit verbundenen Anschaffungs-, Wartungs- und Betriebskosten entfallen. Da das Ausschalen jetzt bereits nach nur 8 bis 10 Stunden erfolgen kann, hat sich der gesamte Produktionszyklus erheblich verkürzt.

Insgesamt profitiert Afcons von schnelleren Zykluszeiten, geringeren Handlingkosten und einem geringeren Risiko von Beschädigungen an den Segmenten, bei gleichzeitig effizienterer Nutzung der Lagerfläche.

Warum Vakuumkipptechnik die Zukunft ist

Die Anforderungen am Markt erhöhen die Notwendigkeit zu schnellerer Projektfertigstellung. Da die Projekte auch an Umfang und Komplexität zunehmen, stellt die Verkürzung der Zykluszeiten nicht mehr nur ein Wettbewerbsvorteil dar – sondern ist der Schlüssel zur Einhaltung von eng gesetzten Terminplänen und zur Vermeidung von kostspieligen Verzögerungen. Dies erfordert zuverlässige, ergonomische Lösungen zur Materialhandhabung. Vakuumkipptechnik liefert genau das und entspricht den Branchentrends hin zu schnellerer, sicherer und nachhaltigerer Produktion.

Fazit

Eine effektive Zykluszeit hängt von der Beherrschung aller Schritte im Fertigungsprozess ab – und nicht nur vom Betonieren und Aushärten. Oftmals geht beim Ausschalen Zeit verloren, aber die Vakuumkipptechnologie bietet hier einen bedeutenden Schritt nach vorne. Durch die Verkürzung von Handlingzeiten, schnellere Wiederverwendbarkeit der Formen und die Erhaltung der Integrität der Erzeugnisse sowie der Formen werden sowohl Produktivität als auch Sicherheit erhöht. Für Hersteller von Betonfertigteilen und Tunnelsegmenten, die die Betriebsleistung verbessern und engere Zeitpläne einhalten wollen, stellt das Vakuumkippen eine bewährte und praktische Lösung dar.