Neuartige Betone und deren Anwendungs-

möglichkeiten

Im nachfolgenden Beitrag werden verschiedene neuartige Betone beschrieben und deren Anwendungsmöglichkeiten und Einsatzzwecke erläutert.

1 Faserbeton

Faserbeton ist eine relativ neuartige Betonsorte gegenüber dem „herkömmlichen“ künstlichen Baustoff Beton. Für Faserbeton werden dem Beton bei der Herstellung Fasern zugegeben, um dessen Erhärtungseigenschaften und somit auch die Materialeigenschaften wie die Druckfestigkeit, die Zugfestigkeit sowie das Rissverhalten zu verbessern. Somit kann Faserbeton im Gegensatz zu herkömmlichem Beton auch Zugkräfte aufnehmen, und zwar im ungerissenen Zustand. Im Baustoffhandel gibt es auch Zementfaserplatten, die in Feuchträumen anstelle von Gipsfaser- oder anderen Trockenbauplatten eingesetzt werden können.

Die Römer haben dem Frischbeton neben Sand oder Kies auch Fasern aus Pflanzen oder Tierhaare beigegeben. Dadurch konnten Schrumpfrisse verhindert werden und der erhärtete Beton konnte auch Zugkräfte aufnehmen. Diese Herstellungsmethode wurde von der Ziegelherstellung übernommen, weil hier der gleiche Effekt der Schrumpfrissbildung zu verhindern war. Bis zum Anfang des 20. Jahrhunderts wurden Naturfasern in Beton und Mörtel (auch in Putzen) verwendet. Erst mit Einführung des Stahlbetons und dessen Erfindung im Jahr 1867 durch den französischen Gärtner und Bauunternehmer Monier, bei dem der Stahl die Zugkräfte übernimmt, wurde auf die Beigabe von Fasern verzichtet. Auch ist nach den Vorgaben der heutzutage gültigen Normen die Zugabe von Naturfasern zum Frischbeton nicht mehr zulässig.

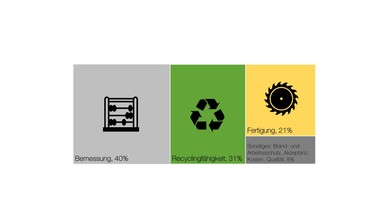

Ab dem Jahr 1950 wurden Versuche mit Fasern aus Stahl unternommen, die hauptsächlich beim Abbindevorgang des Frischbetons Schwindrisse vermeiden sollten. Dies führte ab dem Jahr 1970 dazu, dass Stahlfasern als dünne, häufig gewellte Drähte dem Frischbeton beigemengt wurden. Später wurden dann auch Glas- oder Kunststofffasern dem Frischbeton beigefügt. Für baustatische Nachweise des Stahlfaserbetons gab es zur damaligen Zeit noch keine Bemessungsmethoden. Deshalb wurde Faserbeton in Richtlinien und Normen nur als „untergeordneter Baustoff“ zugelassen. Dies hatte zur Folge, dass tragende Bauteile nicht in Faserbeton hergestellt werden durften. Bernhard Wietek, österreichischer Bauingenieur mit dem Schwerpunkt Geotechnik, entwickelte spezielle Berechnungsmethoden, um Faserbeton mit notwendigen Kennwerten wie Druck-, Zug- und Scherfestigkeit zu berechnen, wobei dies bisher noch nicht in Richtlinien oder Normen Eingang gefunden hat.

Faserbeton wirkt statisch wie ein homogener Baustoff (Stein, Stahl, Beton) und hat wie alle homogenen Baustoffe gute Tragfähigkeitseigenschaften im ungerissenen Zustand. Wie auch herkömmlicher Beton weist Faserbeton eine hohe Dauerhaftigkeit auf. Alte Betonbauten, z. B. das Pantheon in Rom, sind ca. 2.100 Jahre alt. Stahlbeton überträgt bei Belastungen den Druck auf den Beton und den Zug auf den Stahl. Dies führt zu einem gerissenen Zustand, der in Berechnungen und der Ausführung von Stahlbetonkonstruktionen berücksichtigt werden muss. Der Stahl wird zwar im Beton durch die Alkalität des Zementsteins geschützt, jedoch ist dieser Schutz im gerissenen Zustand nicht mehr vollständig gegeben. Bei der äußeren Einwirkung von Salzen (z. B. im Bereich von Straßen und Brücken) ist eine starke Korrosionsgefährdung des Betonstahls gegeben. Dies führt bei Stahlbeton bei der Verwendung für Verkehrsbauten zu einer Lebensdauer von lediglich 30 bis 40 Jahren.

Aber auch Faserbeton hat Nachteile: Bei der Verarbeitung können die Fasern Betonpumpen und Schläuche verstopfen. Unter ungünstigen Bedingungen können sich die Fasern vor oder während des Einbringens des Betons entmischen. Dann hat das Material keine homogenen Eigenschaften mehr. Beton mit Fasern ist schwieriger an der Oberfläche zu glätten. Stahlfasern können korrodieren und die Lebensdauer von Bauteilen negativ beeinflussen.

2 Polymerbeton

Polymerbeton unterscheidet sich von „herkömmlichem“ Beton dadurch, dass kein Zement, sondern Kunststoff (Polymer) als Bindemittel verwendet wird. Es ist also keine Zement-, sondern eine Kunststoffmatrix, die bei Polymerbeton die Gesteinskörnungen im Beton zusammenhält. Dies ist ein entscheidender Umstand, denn durch das Polymer-Bindemittel erhält der Polymerbeton seine besonderen Eigenschaften.

Das Bindemittel hat auch bei Polymerbeton die Aufgabe, die zumeist mineralischen Zuschlagstoffe (Kies, Sand, Gesteinsmehl) zu einem zusammenhängenden Material zu verbinden. Die Kunststoffmatrix besteht aus Reaktionsharzen. Bei der Herstellung des Betons werden die Reaktionsharze in flüssiger Form den Gesteinskörnungen beigemengt, anschließend erstarren sie. Bei den Reaktionsharzen handelt es sich z. B. um ungesättigte Polyesterharze, Epoxidharze oder Polyurethane (PUR). Als Zuschlagstoffe können zum Beispiel auch Kunststoff-, Stahl- oder Kohlefasern oder Glasperlen verwendet werden.

Ebenso wie Normalbeton kann Polymerbeton im Straßenbau für Anwendungen bis zur höchsten Belastungsklasse BK 100, die für Autobahnen und Schnellstraßen gilt, eingesetzt werden. Die frische Betonmasse im Polymerbeton bindet viel schneller ab als bei Normalbeton. Polymerbeton hat ein relativ geringes Gewicht, was den Transport und den Einbau erleichtert. Gleichzeitig ist das Material fester als Normalbeton. Zudem kann Polymerbeton vergleichsweise hohe Zug- und Biegespannungen aufnehmen. Ein weiterer Vorteil von Polymerbeton ist seine sehr glatte, porenarme Oberfläche, die wasserdicht ist. Der Werkstoff ist ausgesprochen widerstandsfähig gegenüber aggressiven Chemikalien. Polymerbeton wird deshalb häufig für Entwässerungsrinnen eingesetzt – auch in Bereichen, in denen mit grundwassergefährdenden Stoffen umgegangen wird. Weiterhin ist Polymerbeton formbeständig, auch bei größeren Temperaturschwankungen, sowie frostsicher, UV-unempfindlich, korrosionsbeständig und nicht brennbar. In der Baubranche wird Polymerbeton auch für Rohre, Kabelkanäle oder Lichtschächte verwendet. Auch Platten, etwa für Treppenstufen oder Fassadentafeln, Balkonplatten, Fensterbänke, Tischplatten, Gartenbänke oder Pflanzkästen werden häufig aus Polymerbeton hergestellt. Wegen seiner guten Eigenschaften bei der Schwingungsdämpfung wird der Baustoff zudem im industriellen Bereich eingesetzt, zum Beispiel für den Bau von Fundamenten oder Gestellen für Maschinen und technische Anlagen.

3 Carbonbeton

Carbonbeton (auch „Karbonbeton“) ist ein dem Stahlbeton ähnlicher, synthetischer, nichtmetallischer Bau- und Verbundwerkstoff. Carbonbeton besteht aus den zwei Komponenten „Beton“ und „Bewehrung“ aus Kohlenstofffasern (englisch auch „carbon [fibers]” genannt) in Form von Matten und Stäben. Die mattenartigen Bewehrungen werden – begründet durch den Herstellungsprozess – oft auch als „Textil“ und der damit bewehrte Beton (oberbegrifflich) als „Textilbeton“ bezeichnet.

Der Begriff „Carbonbeton“ umfasst mattenartige und stabförmige Bewehrungen aus Carbon, jedoch nicht alkaliresistentes Glas, Basalt und so weiter. Im Gegensatz dazu umfasst der Begriff „Textilbeton“ mattenartige Bewehrungen aus alkaliresistentem Glas und Carbon oder auch Basalt, jedoch keine stabförmigen Bewehrungen aus diesen Materialien. Somit ist „Carbonbeton“ weder ein Überbegriff noch eine Untergruppe des Textilbetons. Beide Bereiche haben vielmehr eine Schnittmenge bei der mattenartigen Bewehrung aus Carbon.

Im Gegensatz zum Stahlbeton, bei dem die Bewehrung aus Stahl ist, besteht die Bewehrung beim Carbonbeton aus zu Garnen oder Stäben weiterverarbeiteten „Carbonendlosfasern“ (Filamenten). Das verwendete Carbonbewehrungsmaterial weist eine Zugfestigkeit von zirka 3.000 N/mm² auf. Diese ist damit höher als die des „üblichen“ Bewehrungsstahls (ca. 550 N/mm²), sodass im Vergleich weniger Bewehrungsmaterial benötigt wird. Spannstahl hat eine Zugfestigkeit von 1.770 N/mm². Carbonbeton eignet sich sowohl für die Herstellung neuer als auch für die Verstärkung bestehender Bauteile. Als Betone kommen feinkörnige Betone mit einem Größtkorn von < 2 mm sowie Betone mit einem Größtkorn von ≤ 8 mm zur Anwendung.

Eine Carbonbewehrung ist gegenüber verschiedenen Beanspruchungen im Bauwesen chemisch inert; sie beteiligt sich nicht an sich an bestimmten chemischen Vorgängen, und muss nicht – wie eine Stahlbewehrung – durch eine mehrere Zentimeter dicke Betondeckung vor Korrosion geschützt werden. Für Bauteile aus Carbonbeton kann somit Material eingespart werden und Bauteile können deutlich dünner ausgeführt werden.

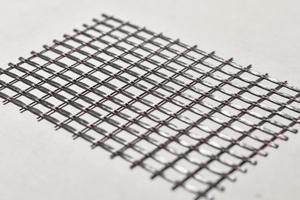

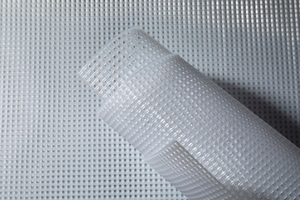

Die Bewehrung aus Carbon wird stab- und mattenförmig produziert. Carbonkurzfasern haben derzeit lediglich eine untergeordnete Bedeutung und fallen nicht unter den Begriff Carbonbeton. Carbonstäbe werden in einem Pultrusionsprozess, also einem Strangziehverfahren, meistens mit runden Querschnitten und in verschiedenen Durchmessern hergestellt. Oft erfolgt eine Profilierung der Oberfläche, um eine gute Kraftübertragung zwischen der Bewehrung und dem Beton zu erreichen. Die gitterartige Mattenbewehrung wird in einem textilverarbeitenden Prozess hergestellt, sodass die Mattenbewehrung oft auch die Bezeichnung Bewehrungstextil trägt. Der damit bewehrte Beton wird auch als Textilbeton bezeichnet. Die Mattenbewehrung wird mit verschiedenen Garnquerschnittsflächen und Gitterweiten angeboten. Es gibt einlagige 2D-Gelege und 3D-Bewehrungsstrukturen.

Carbongelege sind nichtgewebte textile Flächengebilde, deren Fasern endlos und parallel nebeneinander liegen und durch einen Nähfaden oder eine Thermofixierung in ihrer Lage festgehalten werden. Carbongelege kommen in Faserverbundwerkstoffen für höchste Stabilität und Belastbarkeit zum Einsatz. Im Gegensatz zu Geweben liegen die Carbonfasern gerichtet in einer oder mehreren Achsen vor – unidirektional, bidiagonal, bidirektional, triaxial oder quadraxial. Dies ermöglicht eine optimierte Kraftübertragung und hohe mechanische Festigkeitseigenschaften. Besonders im Leichtbau, in der Luft- und Raumfahrt sowie im Motorsport sind Carbongelege eine wesentliche Komponente für hochfeste und zugleich leichte Composite-Bauteile, also Bauteile aus zwei oder mehr Materialien.

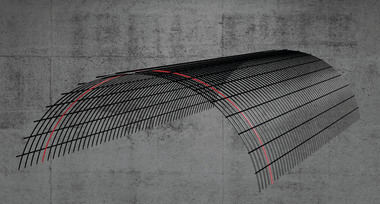

Der „Cube“ ist das weltweit erste Gebäude, das vollständig aus nichtmetallisch bewehrtem Beton errichtet wurde. Er befindet sich auf dem Campus der Technischen Universität Dresden und ist das Resultat einer interdisziplinären Zusammenarbeit zwischen Wirtschaft und Wissenschaft unter dem Dach des Verbandes C3 – Carbon Concrete Composite e.V. Der Cube setzt sich aus zwei doppelt gekrümmten „Twist-Schalen“, die als Wand und Dach fungieren, sowie aus einer zweigeschossigen, aus Fertigteilen bestehenden Box zusammen. Mit dem Gebäude wird eine faszinierende Wechselwirkung zwischen dynamischer Formgebung und kubistischen Einflüssen demonstriert. Mit dem Cube ist es erfolgreich gelungen, die Anwendung der Carbonbetonbauweise nach allen baurechtlichen Anforderungen nachzuweisen.

Gestaltgebend sind die in Ortbetonbauweise gefertigten, bis zu 6,8 m hohen und 32,0 m langen Twist-Schalen aus nahezu weißem Carbonbeton. Diese Schalen sind geometrisch identisch und verdreht zueinander angeordnet. Gemeinsam mit einem Lichtband bilden sie die Dachfläche und sind durch ihre Verwindung von der Horizontalen in die Vertikale gleichzeitig auch ein Teil der Außenhülle des Cube. Die Flügel ragen ca. 8 m über die Grundfläche des Gebäudes hinaus und sind an ihren äußeren Enden lediglich 6 cm dick.

Die Twist-Schalen umgeben den quaderförmigen, zweigeschossigen (Halb-) Fertigteilkomplex Box aus dunkel gefärbtem Carbonbeton. Die Box ist etwa 10,7 m lang, 4,9 m breit und 6,8 m hoch. Sie besteht aus fünfundzwanzig Halbfertigteilwänden, zehn Attikaelementen, neun Hohlkörperfertigteildecken und zwei Treppenläufen. Die Bauteile wurden vor Ort mit Ortbeton zu einer Tragstruktur zusammengefügt.

4 Glasfaserverstärkter Kunststoff

Glasfaserverstärkter Kunststoff, oft auch kurz Glasfaserkunststoff (GFK) genannt, ist ein Faser-Kunststoff-Verbundwerkstoff aus einem Kunststoff und Glasfasern. Als Basis kommen sowohl duroplastische Kunststoffe (z. B. Polyesterharz oder Epoxidharz) als auch thermoplastische Kunststoffe (z. B. Polyamid) in Frage.

Endlos-Glasfasern wurden erstmals im Jahr 1935 industriell in den USA als Verstärkungsfasern hergestellt. Die Massenproduktion wurde in den 1930er Jahren von Games Slayter (Owens Corning) und anderen Unternehmen entwickelt – damals diente das Material vor allem zur Dämmung von Gebäuden. Im PKW-Bereich wurde das Material in den 1950er Jahren eingesetzt, u. a. im Kaiser Darrin und in der ersten Corvette. Das erste Flugzeug aus glasfaserverstärktem Kunststoff war die Fs 24 Phönix der Akaflieg Stuttgart aus dem Jahr 1957.

GFK ist umgangssprachlich auch als „Fiberglas“ bekannt. Das Wort Fiberglas ist ein Anglizismus, der sich aus „fiberglass“ (amerikanisches Englisch) beziehungsweise „fibreglass“ (britisches Englisch), dem alten englischen Wort für Glasfaser, gebildet hat. In der Nicht-Fachwelt wird oft nur von Fasern gesprochen, wenn von GFK oder kohlenstofffaserverstärktem Kunststoff (CFK) die Rede ist. Immer sind aber faserverstärkte Kunststoffe gemeint, denn ohne deren gestalt- und oberflächengebende Kunststoffmatrix wären die Bauteile gar nicht herstellbar.

Glasfaserverstärkte Kunststoffe sind ein kostengünstiger und dennoch sehr hochwertiger Faser-Kunststoff-Verbundwerkstoff. In mechanisch hoch beanspruchten Bauteilen wird glasfaserverstärkter Kunststoff ausschließlich als Endlosfaser in Geweben oder in UD-Bändern – unidirektional, also in eine Richtung verlaufende Bänder aus Faser-Kunststoff-Verbunden – eingesetzt. Verglichen mit Faser-Kunststoff-Verbunden aus anderen Verstärkungsfasern hat glasfaserverstärkter Kunststoff im Verbund mit einer passenden Kunststoffmatrix eine hohe Bruchdehnung, eine hohe elastische Energieaufnahme, aber auch einen relativ niedrigen Elastizitätsmodul. Selbst in Faserrichtung liegt dieser unter dem von Aluminium. Für Bauteile mit hohen Steifigkeitsanforderungen ist glasfaserverstärkter Kunststoff daher nicht geeignet, dafür aber gut für Blattfedern und für ähnliche Bauteile.

Glasfaserverstärkter Kunststoff weist auch in aggressiver Umgebung ein sehr gutes Korrosionsverhalten auf. Daher wird er häufig für Behälter im Anlagenbau oder auch für Bootsrümpfe verwendet. Weil diese Rümpfe unmagnetisch sind, wurde das Material schon ab dem Jahr 1966 zum Bau von Minensuchbooten verwendet. Mit einer geeigneten Matrix hat glasfaserverstärkter Kunststoff eine gute elektrische Isolationswirkung, weshalb der Werkstoff auch häufig in der Elektrotechnik eingesetzt wird. Besonders Isolatoren, die hohe mechanische Lasten übertragen müssen, werden aus glasfaserverstärktem Kunststoff gefertigt. Schaltschränke für den Außenbereich werden wegen der Beständigkeit und Stabilität des Materials häufig aus GFK gefertigt. Glasfaserverstärkter Kunststoff wird auch für die Rotorblätter von Windkraftanlagen verwendet.

REFERENCES/LITERATURE