Hochleistungsmischer für Porenbeton-

fertigungsanlagen

Masa baut leistungsfähige und langlebige Produktionsanlagen für die Baustoffindustrie. Die Qualität der dort hergestellten Endprodukte wird von vielen Faktoren beeinflusst. Ein entscheidender Prozessschritt ist die Herstellung des Baustoffmischguts. Darauf wird hier in Teil 2 dieses Fachartikels (Porenbetonmischer) eingegangen.

Bei der Herstellung von qualitativ hochwertigem Porenbeton kommen im Masa Hochleistungsmischer alle dafür erforderlichen Rohstoffe zum ersten Mal miteinander in Berührung. In der Porenbetonfertigung ist der Mischer das qualitätsbestimmende Herzstück der ganzen Anlage. Obwohl die Leistungsdaten der bisherigen Masa Mischer im Wettbewerbsvergleich bereits sehr hoch sind, möchte Masa ihre Kunden befähigen, mit dem neuen Modell auf die steigenden Herausforderungen des zukünftigen Baustoffmarktes vorbereitet zu sein. Sowohl steigende Produktanforderungen in Bezug auf Qualität und Dichte als auch das Ziel einer kosten- und energieoptimierten Produktion sind Aufgaben, die es zu bewältigen gilt. Um diesen Ansprüchen auch weiterhin genügen zu können, ist eine kontinuierliche Optimierung im Mischprozess erforderlich. Basierend auf einem reichen und langjährigen Erfahrungsschatz und im engen Dialog mit Anlagenbetreibern entwickelte Masa einen Hochleistungsmischer, der als neue Mischergeneration schon heute die Lösung für eine Porenbetonproduktion von morgen repräsentiert.

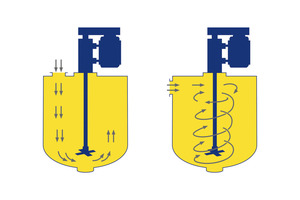

Bei der Entwicklung des neuen Hochleistungsmischers HPM 2 wurden die Erfahrungswerte aus dem Service und Kundenstimmen betrachtet und ausgewertet. Das Ergebnis ist eine Optimierung mehrerer Detaillösungen, die in ihrer Summe eine deutliche Verbesserung im Vergleich zu den bisherigen Mischern darstellen. Diese werden im Folgenden näher erläutert, siehe auch Abb. 1.

Wege- und Energieoptimierung

Zur Herstellung der Porenbetonmasse werden die Schlämme und Wasser mit den verwogenen Rohstoffen Kalk, Zement, Gips (Andryhit) und Aluminiumpulver/-paste vermischt. Die Durchmischung übernimmt der oberhalb der Gießform aufgebaute Masa Hochleistungsmischer.

Eine unmittelbare Auswirkung auf die Porenbetonproduktion hat dabei gleich zu Beginn die Beständigkeit des Materialflusses von der Rohstoffwaage zum Mischer. Nur wenn die Rohstoffe konstant, zuverlässig und in der richtigen Abfolge zum Mischer transportiert werden, kann auch die Porenbetonproduktion planmäßig verlaufen. Für die Zuführung der Rohstoffe in den Mischer werden Rohrleitungen genutzt. Der Verlauf dieser Leitungen erfolgt wegeoptimiert in möglichst vertikaler Richtung und unter Vermeidung von Bögen/Kurven. Das Risiko von Ablagerungen und Verstopfungen innerhalb der Rohre wird damit systematisch minimiert.

Zur Erzielung einer hohen Produktqualität muss die im Mischer erzeugte Masse eine größtmögliche Homogenität aufweisen. Dabei spielt die Zuführung der Hauptbestandteile einer Porenbetonrezeptur, Sandschlamm und Rückschlamm, eine besondere Rolle. In herkömmlichen Mischern werden die Schlämme oft vertikal eingeführt. Die Masa-Ingenieure berechneten mehrere mögliche Positionen und Winkel für eine optimale Rohstoffzufuhr und haben nach entsprechenden Simulationen Live-Tests mit der erfolgversprechendsten Lösungsvariante durchgeführt. Im Ergebnis ist die Einlassöffnung für Schlämme und Prozesswasser nun seitlich gesetzt. Die Strömungsrichtung der flüssigen Bestandteile ist tangential ausgerichtet und erfolgt somit in Drehrichtung des speziellen Rührwerks des Mischers. Durch die Optimierung der Stellschrauben Einlassdurchmesser, Einlassgeschwindigkeit und Einlasswinkel reduzierten die Ingenieure, im Vergleich zur herkömmlichen, vertikalen Zuführung der Schlämme, den Massen-Widerstand beim Mischen und konnten somit die Energieeffizienz des Systems deutlich verbessern.

Eine weitere Stellschraube zur Reduzierung des Energieverbrauchs ist die Umfangsgeschwindigkeit des Rührwerkzeugs. Die Drehzahl des Rührwerkzeuges ist in herkömmlichen Mischern zumeist konstant. Die nacheinander in den Mischprozess zugeführten Bestandteile werden in diesem Fall immer mit gleichbleibend hoher Drehzahl vermischt. Masa berücksichtigt im HPM 2 jedoch die Tatsache, dass sich der jeweils aktuelle Füllzustand unmittelbar auf die vom Rührwerk zu verrichtende Arbeit auswirkt. Je mehr Inhalt sich im Mischer befindet, desto größer ist die Motorlast. Durch den Einsatz eines Frequenzumrichters an der Antriebseinheit ist die Drehzahl stufenlos einstellbar: Die Anpassung der in der jeweiligen Rezeptur hinterlegten, unterschiedlichen Geschwindigkeiten des Rührwerks nimmt dabei die Masa Mischanlagensteuerung automatisch vor.

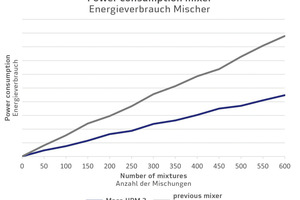

Über 40% Energieeinsparung im Mischprozess

Der HPM 2 spiegelt mit den beschriebenen Optimierungen das ökonomische Minimalprinzip in beeindruckender Weise wider: Das definierte Ziel, also in diesem Fall die Schaffung einer größtmöglichen Homogenität innerhalb der erzeugten Porenbetonmasse, wird mit möglichst geringem Ressourceneinsatz erreicht: Der Energieverbrauch wurde im Vergleich zu bisherigen Mischern um fast die Hälfte verringert. Beispielhafte Messungen der Verbräuche innerhalb eines Produktionstages konnte Masa hierzu mit speziellen Energieerfassungsgeräten in einer Kundenanlage durchführen. Durch die Maßnahmen ist es gelungen, die ursprüngliche Motorleistung des Rührwerkantriebs von 75 kW auf 37 kW zu reduzieren, ein klarer Vorteil für die Wirtschaftlichkeit einer Porenbetonanlage bei Einsatz des Masa HPM 2 und ein deutlicher Beitrag zur Steigerung der Nachhaltigkeit eines Porenbetonwerkes.

Betriebskostenoptimierende Features

Die genannten Verbesserungen beeinflussen vor allem die Energiekosten im positiven Sinne. Bei der Betrachtung der Betriebskosten sind jedoch auch die Instandhaltungskosten nicht außer Acht zu lassen.

Die oben beschriebene Ausstattung des Rührwerks mit dem Frequenzumrichter hat noch einen weiteren Vorteil: Da sich der abrasive Verschleiß an der Einheit verringert, verlängert sich automatisch die Standzeit des Mischwerkzeuges (Mischerflügel). Erfahrungsberichte aus Masa Produktionsanlagen haben dies mehrfach gezeigt.

Im Falle eines notwendig gewordenen Austauschs des Mischerflügels verfügt der HPM 2 über einen großzügig dimensionierten, seitlichen Wartungszugang, über den der Austausch einfach, sicher und vor allem schnell erfolgen kann. Die Stillstandzeit des Mischers und somit auch die Produktionsverzögerung fällt entsprechend kürzer aus.

Sowohl die Antriebswelle als auch das Mischwerkzeug sind beim neuen HPM 2 gewuchtet. Dadurch muss die Antriebswelle im unteren Bereich des Mischers nicht zusätzlich gelagert werden. Beim Wechsel des Mischwerkzeuges stellt dies einen erheblichen Vorteil dar: Da keine störende zusätzliche Lageraufnahme vorhanden ist, kann der Wechsel des Mischwerkzeuges deutlich reibungsloser und schneller erfolgen. Auch dies verkürzt die Stillstandzeiten des Mischers.

Nach dem Mischvorgang wird die Mischung durch eine Gießeinrichtung in die Gießform geleitet. Anschließend werden der Mischer und die Gießeinrichtung automatisch, und in einstellbaren Intervallen, mit Wasser gespült. Dieser Reinigungsvorgang ist unerlässlich, damit die neue Mischung nicht durch Reste vorheriger Mischungen beeinträchtigt wird. Ausgehend von einem sich oberhalb des Mischers befindlichen Wasserbehälters wird das Spülwasser über ein Rohrleitungssystem unter statischem Druck in den Mischer geleitet. Nach der Reinigung wird das Spülwasser bis zu einem bestimmten Verschmutzungsgrad wiederverwendet und zurück in den Spülwasserbehälter gepumpt, bevor es schließlich an das Rückschlammsystem übergeben wird. Zur Intensivierung des Reinigungsvorganges verfügt der Masa Hochleistungsmischer über einen speziellen Spülwasserverteiler. Daraus resultierend wird gleichzeitig auch die Dauer des Reinigungszyklus verkürzt, sodass der nächste Mischvorgang umso schneller starten kann. Masa liefert damit ein ausgeklügeltes System, das zum einen die zeitliche Verfügbarkeit des Mischers erhöht, zum anderen eine abwasserfreie Verwendung der Ressource Wasser ermöglicht.

Produktbezogene Optimierung

Porenbeton ist ein Baustoff mit hoher Festigkeit. Als Massivbaustoff weist er gleichzeitig eine hervorragende Wärmedämmfähigkeit auf. Basierend auf seiner geringen Rohdichte und seinem hohen Luftanteil verfügt er generell über ein hohes Wärmespeichervermögen und eine niedrige Wärmeleitfähigkeit. Die U-Werte von Porenbeton sind jedoch nicht immer gleich. Die Wärmedämmwirkung des Baustoffes ist weitgehend von der Rohdichte abhängig: Eine geringere Rohdichte vermindert die Wärmeleitfähigkeit und verbessert damit die Isoliereigenschaften. Einhergehend mit steigenden Energiekosten und wachsenden Anforderungen an die Baustoffe ist auch der Marktanteil für Porenbetonprodukte mit möglichst niedrigen Dichten gestiegen. Porenbeton mit einer Rohdichte von beispielsweise 300 kg/m³ erfordert jedoch bei der Herstellung der Mischung ein besonderes Fingerspitzengefühl. Das reine Volumen der flüssigen Porenbetonmasse im Mischer ist geringer als bei Mischungen für Produkte mit größerer Rohdichte. Der Mischer muss jedoch auch bei solchen Kleinstmengen eine gleichbleibende Homogenität des Mischguts erzielen können. Oftmals können herkömmliche Mischer dies nicht mehr vollumfänglich leisten. In der Entwicklungsphase wurde die Geometrie des Mischers daher so angepasst, dass auch geringe Füllmengen optimal durchmischt werden.

Die Entwicklungsingenieure sind stolz, den neuen HPM 2 direkt in 4 Kategorien grundliegend verbessert zu haben: ca. 40 % weniger Energieverbrauch, deutlich intensiverer Spüleffekt, geringerer mechanischer Verschleiß und deutlich reduzierte Stillstandzeit im Wartungsintervall.