Ansätze zur Verbesserung von Produktportfolio und Wirtschaftlichkeit am Beispiel von Porenbetonwerken

Herausfordernde Rahmenbedingungen verlangen nach intelligenten Lösungen. Viele Hersteller von Porenbetonprodukten setzen dann entweder auf eine Erweiterung des ursprünglichen Produktsortiments oder auf eine Optimierung von Produktionsabläufen. Die Masa GmbH, eine deutsche Maschinenbaufirma, berät mit Weitblick Unternehmen hinsichtlich sinnvoller Maßnahmen und liefert das notwendige Knowhow bzw. Equipment. Die folgenden Beispiele stehen stellvertretend für die vielen Möglichkeiten, in ein vorhandenes Porenbetonwerk zu investieren.

Erweiterung des Produktportfolios

Die Nachfrage nach traditionellen Blocksteinen verschiebt sich in vielen Märkten immer mehr zu Gunsten von großformatigen Elementen. Mittels Erweiterung der vorhandenen Maschinenausrüstung kann auf diese veränderte Marktanforderung erfolgreich reagiert werden.

Für verschiedene Kunden, die in den letzten Jahren als Newcomer in den Porenbetonmarkt investiert haben, stand von Anfang an die Idee im Vordergrund, den Produktionsprozess zu einem späteren Zeitpunkt so erweitern zu können, dass neben Blocksteinen auch die Herstellung von großformatigen Montagebauteilen (MBT) möglich ist. Zur Gruppe der Montagebauteile zählen Planelemente, Stürze, Dach-, Wand- und Deckenplatten, aber auch geschosshohe Innenwandplatten. Entsprechend den lokalen Anforderungen wird bei den MBT-Produkten eine Stahlbewehrung in das Porenbetonprodukt eingebracht, um die statischen Gebäudeanforderungen zu erfüllen. Für die Porenbetonhersteller liegt der Vorteil im Wesentlichen in der höheren Handelsspanne für MBT-Produkte im Vergleich zu Blocksteinen. Für Bauherren ergeben sich durch eine wirtschaftliche Baustellenlogistik weitere Vorteile. Durch eine schnellere Rohbauerstellung und eine hohe m²-Leistung pro Stunde reduzieren sich die Kosten für den Bau des Gebäudes erheblich.

Intelligente Konzipierung

Die meisten Kunden entscheiden sich, ein Werk für die Herstellung von Porenbeton in mehreren Schritten aufzubauen. Auf diese Weise kann auch mit einer kleineren Grundinvestition der Startschuss für ein Projekt fallen. In den Ausbaustufen wird dann die Steigerung der Produktionsleistung oder auch die Erweiterung des Produktionsprogramms anvisiert. Das gesamte Projekt soll auf langfristigen Erfolg ausgerichtet sein. Deshalb legt Masa besonderen Wert darauf, bereits in der Konzeptions- und Projektierungsphase sämtliche wirtschaftlichen und ökologischen Gesichtspunkte zu berücksichtigen.

In der Masa Vario Block Linie werden Sand, Kalk, Zement, Aluminium, Wasser und ggf. Gips sowie Zusätze zur Herstellung von Porenbeton-Blockprodukten eingesetzt. Bei der Projektierung der Herstellungslinie sind die geltenden europäischen Normen wie die DIN EN 771-4 (Qualitätsklasse TLMB) als Qualitätsmaßstab für die Porenbetonblockprodukte angesetzt.

Die Bindemittel Kalk, Zement und Gips werden in Silos außerhalb der Halle, seitlich oder oberhalb des Mischturms gelagert. Besonders in der GUS hat sich neben der in Westeuropa verbreiteten Gießtechnologie die Schlagtischtechnologie in Masa Werken etabliert. Für diese Technik hat Masa bereits vor 15 Jahren in enger Kooperation mit Technologen aus Belarus einen Schlagtisch entwickelt und damit in vielen Werken langjährige Betriebserfahrungen gesammelt.

Anlagenerweiterung in wenigen Schritten

Das Fertigungskonzept zur Produktion von Porenbetonblöcken (Vario Block) kann für die Produktion von bewehrten Elementen (Vario Panel) entsprechend erweitert werden. Wurden in der Basisplanung eines Porenbetonwerkes die Ausbaustufen schon berücksichtigt, ist die Realisierung des Vario Panel Konzeptes auch in bereits bestehenden Anlagen problemlos möglich. Die hierfür notwendigen Umbaumaßnahmen und die Implementierung der zusätzlichen Anlagenkomponenten erfolgen größtenteils während der laufenden Produktion, sodass Kosten und Zeit gespart werden.

Schritt 1: Vorbereitungsbereich Stahlbewehrungskörbe

Ein Vorbereitungsbereich für Stahlbewehrungskörbe wird eingerichtet. Dieser Bereich besteht aus einer Richt- und Ablängmaschine, die zur Erzeugung individueller Längen von Stahldrähten verwendet wird. Mit einer speziell auf den Porenbetonbereich abgestimmten Schweißmaschine werden anschließend die verschiedensten Bewehrungsmatten hergestellt. Im letzten Arbeitsschritt werden aus den Matten die unterschiedlichsten Bewehrungskörbe gefertigt.

Da es sich bei Porenbeton um einen offenporigen Baustoff handelt, muss zudem ein Korrosionsschutz auf die Bewehrung aufgebracht werden.

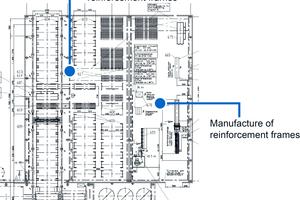

Schritt 2: Vorbereitungsbereich Bewehrungsrahmen

Die Arbeitsbereiche zur manuellen Vorbereitung der Bewehrungsrahmen mit den Stahlkörben werden geschaffen. Besonders wichtig für den weiteren Herstellungsablauf ist an dieser Stelle eine genaue Fixierung der Stahlkörbe an Haltenadeln. Mittels eines Rahmensystems mit einstellbaren Haltebalken für Nadeln werden die Bewehrungen positionsgenau jeweils für eine Form vorbereitet.

Schritt 3: Be- und Entladeeinheit

Eine Be- und Entladeeinheit wird installiert. Diese Maschinenkomponente setzt den bestückten Bewehrungsrahmen auf die Gießform und somit die Bewehrungskörbe in die noch fließfähige Porenbetonmasse. Der Vorgang findet direkt im Anschluss an die Befüllung der Form in der Mischanlage statt. Zentrierungselemente an Rahmen und Form gewährleisten eine genaue Positionierung der Stahlkörbe und stellen somit eine große Produktgenauigkeit sicher. Während des Gärprozesses verbleiben die Rahmen zur sicheren Positionierung der Bewehrungskörbe auf den Formen.

Der Gärbereich zeichnet sich in jeder Anlage durch eine niedrige Bauhöhe aus. Gründe liegen sowohl in einer verbesserten Wärmebilanz als auch in Energieeinsparungen während des Gärprozesses.

Nach dem Gärprozess wird mit der gleichen Be- und Endladeinheit das Rahmensystem mit Haltebalken und Nadeln von der Form abgenommen. Die Stahlbewehrung verbleibt in dem schneidfesten Porenbetonkuchen.

Der Porenbetonkuchen kann nun über die bestehende Transporteinheit zur Schneidanlage transportiert werden.

Schritt 4: Schneidanlage

Da die vorhandene Schneidanlage der Vario Block Linie von vornherein flexibel einstellbar ist, sind keine Umbaumaßnahmen erforderlich. Die verschiedensten bewehrten Porenbetonprodukte können problemlos hergestellt werden.

Schritt 5: Autoklaven

Damit das Produkt seine Endfestigkeit erhält, wird der Porenbeton unter Dampfdruck in Autoklaven gehärtet. Beim Härtezyklus muss berücksichtigt werden, ob Produkte mit oder ohne Bewehrung gefahren werden. Im Vergleich zur Blockproduktion ist besonders die Druckanstiegs- und die Druckablassgeschwindigkeit zu reduzieren. Der gesamte Härteprozess verlängert sich dadurch um ca. zwei bis vier Stunden. Da die verschiedenen Prozessschritte des Autoklavierens in der Masa Autoklavensteuerung stets individuell eingestellt werden können, ist die Umstellung auf bewehrte Produkte mit bestmöglichen Produktqualitäten einfach und schnell durchführbar. Um die Bewehrung wirtschaftlich in den Produktionsprozess einzubringen, ist ein Anteil von mindestens einer Autoklavenfüllung bewehrter Produkte sinnvoll.

Schritt 6: Verpackungsbereich

Nach dem Härteprozess sind die Produkte gebrauchsfertig und werden in den Verpackungsbereich transportiert. Für die bewehrten Porenbetonprodukte wird eine separate Verpackungslinie installiert. Der vorhandene Blockumsetzer kann genutzt werden, um die Produkte auf einem speziellen Kettenförderer abzustellen. Die Verpackung erfolgt sehr individuell und richtet sich nach den Produkten sowie den lokalen Anforderungen.

Am Beispiel dieser Erweiterung von einer reinen Blockproduktion zu einer Produktion mit bewehrten Produkten wird deutlich, mit welch geringem Aufwand das Produktprogramm nachhaltig verändert werden kann.

Verbesserung der Wirtschaftlichkeit

Ein verantwortungsvoller und effizienter Umgang mit Rohstoffen führt zu einer Steigerung der Wirtschaftlichkeit der gesamten Anlage. In vielen Werken wird dies schon erfolgreich umgesetzt.

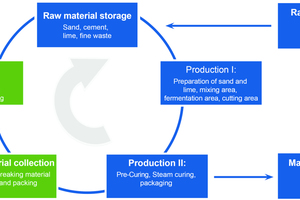

Bereits in der wirtschaftlichen Bewertung eines Porenbetonprojektes ist die vollständige Rohstoffnutzung ein wichtiges Kriterium. Zum einen sieht das von Masa entwickelte Vario Block Konzept eine abfallfreie Gestaltung des Gesamtprozesses vor: Die anfallenden Abfälle aus dem Schneidprozess werden in einem Becken mit integriertem Rührwerk gesammelt und mit Wasser aufbereitet. Anschließend wird dieser Rückschlamm über Rohrleitungen zum Rückschlammbehälter gepumpt und von dort aus dem Herstellungsprozess zurückgeführt. Über die Steuerung wird mittels einer Rohrschleifenwaage die Dichte kontrolliert, damit der Rückschlamm immer die gleiche Qualität aufweist.

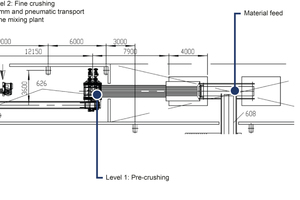

Auch die Rückführung des entstehenden Porenbetonbruchs in den Herstellungsprozess wird berücksichtigt. In einer separaten Anlage kann sowohl generelle Bruchware, die beispielsweise bei der LKW-Verladung entstanden ist, als auch der produktionsbedingte Bodenschnitt aufbereitet werden.

Bei neueren Masa Porenbetonwerken mit einer flachen Autoklavierung der Kuchen wird der Bodenschnitt sogar im grünen Zustand wiederverwertet. Die Aufbereitungsanlage kann hier entsprechend kleiner ausfallen.

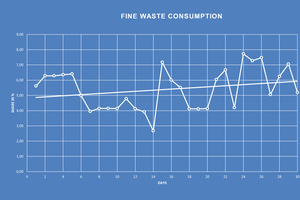

Während der laufenden Produktion kann über die Mischanlage üblicherweise eine Feinbruchquote von bis zu 10 % bezogen auf die Gesamtfeststoffmenge (M-%) in den Herstellungsprozess zurückgeführt werden. In diversen Werken wird zum Beispiel bei der Produktion einer 500 kg/m³ Produktdichte ein Feinbruchanteil von ca. 5 M-% verwendet. Der Verbrauch von Sand und Bindemitteln reduziert sich entsprechend und die Produktionskosten sinken somit deutlich.

Mit der Ausschöpfung der aufgeführten Maßnahmen kann der gesamte anfallende, ursprünglich nicht mehr nutzbare Porenbeton recycelt werden. Erst mit diesem Schritt wird der Kreis zur vollständigen Nutzung der Rohstoffe geschlossen. Die verschiedensten Werke setzen bereits über einen längeren Zeitraum dieses Konzept sehr erfolgreich um.

Ein Masa-Kunde, der in Belarus seit einigen Jahren erfolgreich ein Porenbetonwerk betreibt, bewertet das Konzept der Rohstoffnutzung wie folgt: „Die Rückführung des anfallenden Porenbetonbruchs funktioniert sehr gut. Die Bruchaufbereitung gibt uns die Möglichkeit, neben dem anfallenden Bodenschnitt auch anderes Material, das häufig bei der Verladung anfällt, in den Prozess zurückzuführen. Ein klarer wirtschaftlicher Vorteil für uns, da wir die Rohstoffe entsprechend einsparen können.“

Als eine andere Möglichkeit zur Ressourcenschonung bietet sich insbesondere bei größeren Porenbetonwerken die sofortige Wiederverwendung des bei Druckablass anfallenden Dampfes an, um damit den Energieverbrauch für den Härteprozess zu optimieren und zu reduzieren. Dieses sogenannte Direktüberlassen (der abgelassene Dampf aus einem Autoklav wird in einen anderen Autoklav geleitet, um diesen aufzudampfen) kann mit der Masa Autoklavensteuerung leicht realisiert werden.

Durch den Einsatz von Dampfzwischenspeichern kann die Nutzung der Energie optimiert werden. Entsprechende Module können im Anlagenaufbau und der Steuerung ergänzt werden.

Das anfallende Kondensat muss vor der Verwendung abgekühlt werden. Über spezielle Wärmetauscher-Systeme wird in vielen Werken die Energie aus dem Kondensat für die Erwärmung von verschiedenen Bereichen verwendet. Oft wird beispielsweise warmes Brauchwasser für Heizungsanlagen auf diese Weise mit geringem Aufwand hergestellt. Nachdem das Kondensat abgekühlt wurde, kann es auch der Sandmahlung wieder zugeführt werden. Individuell zu testen ist dabei die jeweils maximal zu verwendende Menge. Zu beachten ist dabei eine ständige Kontrolle des Gär- und Treibprozesses, da das Kondensat alkalisch ist.