Monocrete – optimierte Produktion von Stützen mit Konsolen

Bei der Herstellung von Fertigteilstützen in einem Fertigteilwerk sind die Stützen häufig mit Konsolen auszuführen. Die Herstellung der Konsole ist ein sehr aufwendiger Prozess, da die Stützenschalung unterbaut und die Konsole geschalt werden muss. Es fallen zusätzliche Kosten für Material und Arbeit an und die Produktionszeit verlängert sich. Mit „Monocrete“ stellte sich H-Bau Technik dieser Herausforderung und versuchte, den Produktionsprozess für Betonfertigteilstützen mit Konsolen zu optimieren, dadurch den genannten Aufwand zu reduzieren, ohne dabei Produktqualität oder Tragfähigkeit zu beeinträchtigen.

Ergebnis eines Entwicklungsprozesses mit den Partnern Ideenfabrik, Sigmaringen, Hochschule Konstanz Technik, Wirtschaft und Gestaltung sowie dem Mitarbeiter eines Betonfertigteilwerks ist der Konsolanschluss Monocrete. Mit diesem Konsolanschluss werden zwei getrennt hergestellte Betonbauteile – die Stütze und die Konsole – nach ihrer Fertigung miteinander verbunden, ohne Verguss und zu 100 % form- und kraftschlüssig.

Momentenbeanspruchung abgetragen

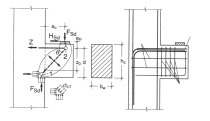

Der Konsolanschluss Monocrete selbst besteht ebenfalls aus zwei Elementen: Das stützenseitige Element ist ein Blech mit einer starken noppenartigen Prägung. Im oberen Bereich sind Kopfbolzenanker angebracht. Das konsolseitige Element besteht aus einer Platte aus ultrahochfestem Beton (UHPC). Diese UHPC-Platte weist eine zum stützenseitigen Blech negative Profilierung auf; im oberen Bereich der Platte sind Leerrohre angebracht.

Das stützenseitige Element wird an der Stützenschalung fixiert. Das konsolseitige Element dient als Abschalelement der Konsole. Mit dem Ausschalen wird das stützenseitige Blech entfernt. Konsole und Stütze können nun form- und kraftschlüssig miteinander verbunden werden, indem beide Elemente aneinandergefügt werden. Konsolseitig werden Gewindestäbe in die stützenseitigen Hülsen gedreht und anschließend konsolseitig gekontert.

Die Momentenbeanspruchung wird mittels Kräftepaar abgetragen – Zugbeanspruchung im oberen Bereich und Druckbeanspruchung im unteren Bereich. Die Querkraftbeanspruchung wird mittels Verzahnung der Fuge abgetragen.

Wirtschaftliche Alternative

Die Innovation besteht in der Herstellung einer verzahnten Fuge durch Aneinanderfügen zweier fertiger Betonbauteile. Durch die Verwendung der UHPC-Platte für das konsonseitige Element lassen sich die Lasten deutlich steigern und ein duktiles Bauteilverhalten erzeugen. Durch den verzahnten Anschluss werden die Lasten eines monolithischen Anschlusses zu 100 % erreicht. Monolithisch geplante Konsolen sind eins zu eins ersetzbar.

Monocrete ist zudem wirtschaftlich herstellbar. Blech, Kopfbolzenanker, Leerrohre und Gewindestangen sind bewährte Materialien und in beliebigen Ausführungen verfügbar. Auch die UHPC-Platte lässt sich mit entsprechenden Systemschalungen problemlos herstellen.

Der entwickelte Prototyp wurde im Sommer 2017 von der HTWK Konstanz erfolgreich getestet. Der Prüfbericht lag der Jury des „Innovationspreis der Zulieferindustrie Betonbauteile 2018“ als Anlage zur Bewerbung vor.

CONTACT

H-Bau Technik GmbH

Am Güterbahnhof 20

79771 Klettgau/Germany

Benjamin Happ

+49 7742 9215-351