Modellfabrik für Carbonbeton: HTWK Leipzig eröffnet weltweit einzigartiges Carbonbetontechnikum

Beton kann große Lasten tragen, brennt nicht, ist unempfindlich gegenüber äußeren Einflüssen und günstig in der Herstellung. Mit Stahl als Bewehrung kann Beton beachtliche Flächen überspannen. Die Kehrseite ist ein enormer Rohstoff- und Energieverbrauch, ganz zu schweigen von den Treibhausgasemissionen. Carbonbeton kann die Vorzüge von Stahlbeton übertreffen und gleichzeitig Ressourcen sparen. Um den Weg des neuen Verbundwerkstoffs in die breite Anwendung zu beschleunigen, wurde jetzt eine weltweit einzigartige Modellfabrik für die automatisierte Fertigung von Bauteilen aus Carbonbeton an der Hochschule für Technik, Wirtschaft und Kultur Leipzig (HTWK Leipzig) eröffnet: Das rund eintausend Quadratmeter große Carbonbetontechnikum. An der Eröffnungsfeier in Leipzig-Engelsdorf nahmen rund hundert Vertreterinnen und Vertreter aus Wirtschaft, Politik und Wissenschaft teil. Für die BFT International war Redakteurin Karla Knitter vor Ort.

Grundlagen für ein digitales, ressourcen- und klimaschonenderes Zeitalter

„In Leipzig wird ein nächstes Kapitel für zukunftsfähiges Bauen aufgeschlagen. Wir weihen heute einen weiteren Leuchtturm sächsischer Ingenieurkunst ein. Das Carbonbetontechnikum ist ein sächsisches Markenzeichen – wie auch das Cube, das neue, weltweit erste Gebäude aus Carbonbeton in Dresden. Die einzigartige Modellfabrik der HTWK Leipzig schafft gute Grundlagen für ein digitales, ressourcen- und klimaschonenderes Zeitalter auf dem Bau. Ich freue mich über diese Innovationen aus Sachsen. Sie sind wichtig für die Baubranche und für die regionale Entwicklung im Freistaat“, so Thomas Schmidt, Sächsischer Staatsminister für Regionalentwicklung.

„Die HTWK Leipzig verzeichnet mit über 17,51 Millionen Euro die bisher höchste eingenommene Drittmittelsumme und ist damit eine der forschungsstärksten Hochschulen für angewandte Wissenschaften in Deutschland. Wir sind ein starker Partner in der Wissenschaft, für die regionale Wirtschaft und freuen uns, dass wir mit dem Carbonbetontechnikum eine weitere, hervorragende Möglichkeit bekommen, gemeinsam zu forschen und Innovationen anwendungsnah erproben zu können. In der Kooperation kommen insbesondere unsere Kompetenzen auf dem Gebiet der Automatisierung von Fertigungsprozessen und unser Engagement für Klimaschutz und Nachhaltigkeit zum Tragen“, so Prof. Mark Mietzner, Rektor der HTWK Leipzig.

„Im Carbonbetontechnikum erforschen wir, welche Prozesse eine effiziente Produktion von Carbonbeton ermöglichen, um damit ökologisch und ökonomisch vorteilhafte Bauteile herzustellen. Denn auch wenn Carbonbeton und Stahlbeton vergleichbare Anwendungsgebiete haben, müssen alle Produktionsschritte und Maschinen an den neuen Baustoff angepasst und zum Teil völlig neu gedacht werden“, so Prof. Klaus Holschemacher vom Institut für Betonbau der HTWK Leipzig. „Hier zeigen wir Bauunternehmen, wie sie ihre Produktionsstätten gestalten müssen, um Carbonbetonbauteile zu produzieren.“

Automatisierte Fertigung spart Ressourcen und Kosten

Drei Industrieroboter und 64 Meter an Rolltischen sorgen im Carbonbetontechnikum dafür, dass die Fertigung von bis zu 3,125 m breiten und 1,25 m langen Bauteilen automatisch abläuft. Die fertigen Bauteile können an einem speziell entwickelten Kipptisch per Kran entnommen werden. Anfang 2023 sollen die derzeit noch im Aufbau befindlichen Bereiche Betonage und Qualitätsprüfung in Betrieb gehen.

Besonders stolz sind die Leipziger Wissenschaftlerinnen und Wissenschaftler auf eine Innovation: Im Carbonbetontechnikum fertigt ein Roboter die Bewehrung aus Carbon individuell vor Ort. Dazu legt er innerhalb von wenigen Minuten Carbongarn gitterförmig zu genau der Geometrie, die für ein bestimmtes Bauteil benötigt wird. Ein riesiger Fortschritt: Wird bislang Carbon verwendet kommen fast immer vorgefertigte Carbonmatten mit Standardmaßen zum Einsatz. Sie müssen für die eigentliche Anwendung zugeschnitten oder zusammengelegt werden. „Durch die direkte Garnablage sparen wir nicht nur Transportwege, sondern auch bis zu 40 Prozent des teuren und energieintensiven Materials Carbon. Damit fallen die Herstellungskosten von Carbonbetonbauteilen auf das Niveau vergleichbar leistungsfähiger Stahlbetonbauteile“, prognostiziert Otto Grauer, wissenschaftlicher Mitarbeiter am Institut für Betonbau der HTWK Leipzig.

Modellfabrik ermöglicht neue Innovationen

Für die Leipziger Forschenden ist die direkte Garnablage eine Schlüsseltechnologie, denn sie ermöglicht es auch, nützliche Funktionen wie Heizelemente oder Sensorik direkt in Bauteile zu integrieren. „Nachdem ein Roboter die Gitterstruktur für die Bewehrung des Bauteils abgelegt hat, könnte er zukünftig an einer bestimmten Stelle eine zusätzliche Struktur aus Carbongarn legen und so beispielsweise einen kapazitiven Sensor nachbilden. Wer später an dieser Stelle an das Bauteil fasst, könnte das Licht an- und ausschalten – ähnlich einem Touchscreen, ganz ohne Schalter“, so der wissenschaftliche Mitarbeiter Tobias Rudloff vom Institut für Prozessautomation und Eingebettete Systeme der HTWK Leipzig. Im Carbonbetontechnikum können Visionen wie diese erprobt und in die Anwendung überführt werden. Aktuell laufen fünf Forschungsprojekte zur Weiterentwicklung der Carbonbetonbauweise mit einem Fördervolumen von insgesamt 2,5 Mio. Euro.

Das Carbonbetontechnikum wurde im Rahmen von Deutschlands größtem Bauforschungsprojekt C³ – Carbon Concrete Composite durch das Bundeswissenschaftsministerium sowie durch den Freistaat Sachsen gefördert. Die Eröffnung war Programmpunkt der vom C³-Verband organisierten Carbon- und Textilbetontage in Dresden.

Hintergrund

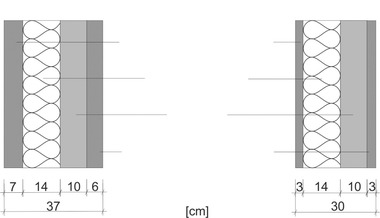

Die Bauindustrie verbraucht rund 40 % der weltweit abgebauten Rohstoffe. Zudem gehen rund ein Drittel der gesamten Treibhausgasemissionen auf das Bauen, Nutzen und Rückbauen von Gebäuden zurück. Mit über 100 Mio. verbauten Kubikmetern im Jahr ist Stahlbeton der wichtigste Baustoff Deutschlands. Bauteile aus Carbonbeton sind bei gleicher Leistungsfähigkeit um ein Vielfaches dünner und leichter als solche aus Stahlbeton. Dadurch wird nicht nur weniger Beton und damit weniger Zement, Kies, Sand und Wasser benötigt, sondern auch deutlich weniger Energie für Herstellung, Transport und Logistik.

CONTACT

HTWK Leipzig, Forschungskommunikation

Dr. Rebecca Schweier

Karl-Liebknecht-Straße 132

04277 Leipzig/Germany

+49 341 3076-6385