Marktentwicklungen für grüne Zemente zur Herstellung umweltfreundlicher Betone (Teil 1)

Grüne Zemente boomen, denn die Zement- und Betonindustrie hat sich auf den Weg zur Netto-Null-Emission gemacht, um bis 2050 klimaneutral zu werden. Wie sind die jüngsten Marktentwicklungen für grüne Zemente und welche grünen Zementklassen werden einen maßgeblichen Einfluss haben? In Teil 1 dieses Beitrags werden einige dieser Fragen beantwortet.

Grüne Zemente boomen, denn die Zement- und Betonindustrie hat sich auf den Weg zur Netto-Null-Emission gemacht, um bis 2050 klimaneutral zu werden. Doch welchen Beitrag können grüne Zemente zur Verringerung der CO₂-Emissionen in der Zementindustrie leisten? Wie sind die jüngsten Marktentwicklungen für grüne Zemente und welche grünen Zementklassen werden einen maßgeblichen Einfluss haben? In Teil 1 dieses Beitrags werden einige dieser Fragen beantwortet.

1 Einleitung

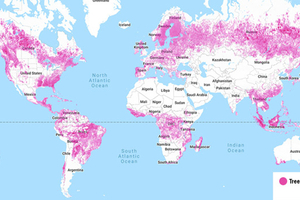

Gebäude sind für schätzungsweise 37 % der weltweiten CO₂-Emissionen verantwortlich. Etwa ein Drittel fällt in der Bauphase an, zwei Drittel werden über die Lebensdauer der Gebäude und den damit verbundenen Energieverbrauch erzeugt. Der Einsatz von Beton und Mörtel, die beide unter Verwendung von Zement hergestellt werden, ist beim Bau unverzichtbar. Um 25 % der zementären Produkte durch Holz zu ersetzen, müsste ein Wald von der eineinhalbfachen Größe Indiens gepflanzt und geerntet werden. Tatsächlich ist der Waldverlust durch Abholzung und Waldbrände jedoch auf allen Kontinenten zu einem Problem geworden (Abb. 1).

Welche anderen Lösungen gibt es also, wenn es keine Alternativen zu Zement und Beton gibt? Die Antwort sind CO₂-reduzierte Zemente oder „grüne“ Zemente. Alfacem (Abb. 2), EcoCem, EcoPlanet, Ekkomaxx, FutureCem, Geopolymerzement und sogenannte LC³-Zemente (Limestone calcined-clay cements) sind Beispiele für grüne Zemente. Bei einigen davon handelt es sich allerdings nur um eine neue Bezeichnung für Zement- oder Betonzusatzstoffe, die bisher als Flugasche- und Hüttenzemente oder Betonzusatzstoffe bekannt waren.

2 Herausforderungen bei grünem Zement

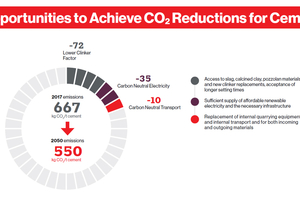

Grüne Zemente boomen, denn die Zementindustrie hat sich auf den Weg zur Netto-Null-Emission gemacht, um bis 2050 klimaneutral zu werden. Abb. 3 zeigt, welchen Beitrag grüne Zemente zum Erreichen des Netto-Null-Ziels leisten können. Die Zahlen wurden vom europäischen Zementverband CEMBUREAU zur Verfügung gestellt. Diesen Zahlen zufolge können durch eine weitere Reduzierung des Klinkerfaktors zusätzliche 72 kg/CO₂ vermieden werden, was etwa 10,8 % der Zementemissionen von 667 kg CO₂/t, bezogen auf den Ausstoß im Jahr 2017, entspricht [1]. Wir sprechen also von einer zukünftigen Verringerung des CO₂-Ausstoßes in Höhe von nur 10 % bis 11 %. Im Jahr 2017 lag das Klinker-Zement-Verhältnis (Klinkerfaktor) in Europa bei 77 %. CEMBUREAU unternimmt erneute Anstrengungen, diesen Wert bis zum Jahr 2030 auf 74 % und bis zum Jahr 2050 auf 65 % zu senken. Dies wird durch neue Zementklassen sowie durch konventionelle Klinkerersatzstoffe wie Flugasche und Hüttensand und neue Klinkerersatzstoffe wie kalzinierten Ton erreicht.

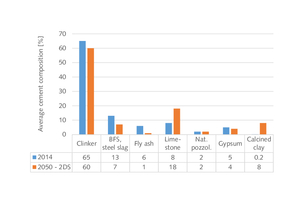

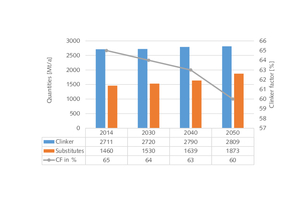

Zur Berechnung der künftigen Menge an grünen Zementen und Klinkerersatzstoffen wird häufig eine Projektion der IEA [2] aus dem Jahr 2018 herangezogen. Abb. 4 zeigt die geschätzte durchschnittliche Zusammensetzung von Zement weltweit für die Jahre 2014 und 2050. Der IEA zufolge wird der Klinkerfaktor von 65 % auf 60 %, sinken, während die Anteile von Hüttensand und Flugasche deutlich abnehmen und die Anteile von Kalkstein und calciniertem Ton zunehmen. Wirklich interessant wird es, wenn man die von der IEA prognostizierten Produktionsmengen an Zement berücksichtigt (Abb. 5). Der Prognose der IEA zufolge wird die weltweite Zementproduktion von 4.171 Millionen Jahrestonnen (Mt/a) im Jahr 2014 kontinuierlich bis auf 4.682 Mt/a im Jahr 2050 ansteigen. Bei einem Klinkerfaktor von 60 % bis 2050 werden nicht klinkerhaltige Zementbestandteile etwa 1.873 Mt/a ausmachen, wovon allein etwa 375 Mt/a auf calcinierten Ton entfallen. Ein großer Teil dieser Daten, wie beispielsweise die Mengen an Hüttensand und anderen metallurgischen Schlacken in der Zementzusammensetzung, kann jedoch in Frage gestellt werden.

Eine weitere Herausforderung ist die sinkende Verfügbarkeit von Hüttensand, Flugasche und anderen natürlichen Puzzolanen. Einem Bericht von OneStone [3] zufolge wird die Produktion von Hüttensand in Europa von 24,7 Mt/a im Jahr 2021 auf 21,5 Mt/a im Jahr 2030 sinken. Das entspricht einem Rückgang von 13 %. Hüttensand wird ausschließlich in Westeuropa eine negative Handelsbilanz aufweisen und um den Bedarf der Zement- und Betonindustrie zu decken, müssen im Jahr 2030 etwa 6,5 Mt/a Hüttensand importiert werden. In anderen Regionen und vor allem in Asien wird die Produktion von Hüttensand bis 2030 deutlich ansteigen. Unserer Prognose zufolge wird die weltweite Produktion von Hüttensand von 331,3 Mt/a im Jahr 2021 auf 381,0 Mt/a im Jahr 2025 und 416,6 Mt/a im Jahr 2030 wachsen. Das größte Wachstum wird China verzeichnen, aber auch im „Rest der Welt“ wird die Hüttensandproduktion aufgrund steigender Schlackenmengen und zusätzlicher Granulieranlagen für Hüttensand zunehmen. Derzeit ist es sehr schwierig, die Situation bis 2050 vorherzusagen, aber aus heutiger Sicht erscheinen die Prognose der IEA von nur 1 % Anteil an Hüttensand im 2DC-Zementgemisch und der Übergang der Stahlindustrie zur Klimaneutralität mehr als fraglich.

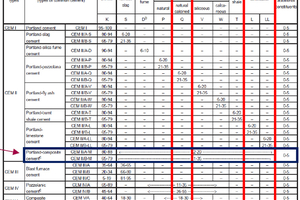

Die nächste Herausforderung besteht in der Anpassung der Zementnormen. Betrachten wir als Beispiel nur calcinierte Tone, LC³-Zemente und die europäischen Zementnormen. Zement aus Kalkstein und calciniertem Ton ist in der europäischen Zementnorm EN 197-1 als CEM II/A-M und CEM II/B-M zugelassen (Abb. 6). Der Klinkeranteil muss jedoch mindestens 65 % betragen und die Anteile an Kalkstein und calciniertem Ton dürfen nur im Bereich von 12 % bis 35 % liegen. LC³-Zemente haben nachweislich eine ähnliche Qualität wie herkömmlicher Portlandzement, bestehen jedoch aus 50 % Klinker, 35 % calciniertem Ton, 15 % Kalkstein und 5 % Gips. Dementsprechend ist es mit der Norm EN 197-1 nicht möglich, das volle Potenzial der CO₂-Reduktion auszuschöpfen. Die Branche setzt ihre Hoffnung auf die neue Norm EN 197-5, die sich auf ternäre Zemente konzentriert und den Einsatz neuer Zementklassen CEM II/C-M und CEM VI zulässt. Es ist jedoch anzumerken, dass gemäß EN 197-1 bereits für Zemente der Klasse CEM III/C ein Klinkergehalt von nur 5 % bis 19 % erlaubt ist, während ein Hüttensandanteil von 81 % bis 95 % zulässig ist.

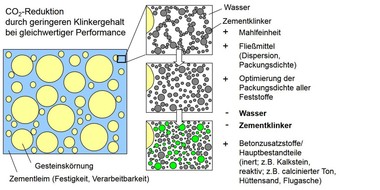

Die neue Norm EN 197-5 ist das Ergebnis langjähriger Forschungen, insbesondere zur Dauerhaftigkeit von klinkerarmen Betonen (Abb. 7 und Abb. 8) [4]. Dahinter steht die Idee, den Klinkeranteil feiner zu mahlen und ihn mit einem zementären Anteil sowie Kalkstein zu kombinieren. Im Vergleich zu Portlandzement der Klasse CEM I mit einem Klinkeranteil von 95 % ermöglichen die in der EN 197-5 geregelten Zementklassen CEM II/C-M und CEM VI den breiteren Einsatz klinkerarmer Zemente, um dem Ziel der CO₂-Neutralität im Betonbau näherzukommen. Für Portlandkompositzemente der Klasse CEM II/C-M kann der Klinkergehalt auf 50 M-% reduziert werden, für Kompositzemente der Klasse CEM VI auf 35 M-%. Eine Reihe von europäischen Staaten hat die EN 197-5:2021 bereits umgesetzt, aber es gibt auch Länder, die für die Anpassung mehr Zeit benötigen.

3 Entwicklungen bei grünem Zement

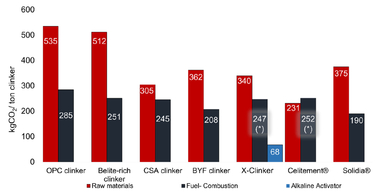

Im Laufe der Jahre wurden zwar viele neue Zemente und alternative Klinkertechnologien entwickelt [5, 6], aber zum jetzigen Zeitpunkt ist es noch schwierig zu beurteilen, welche Technologien als Alternativen zum Portlandzementklinker den größten Einfluss haben werden. Die wesentlichen aktuell untersuchten Optionen sind: Klinker mit einem hohen Belitanteil, CSA-Klinker, BYF-Klinker, X-Clinker und Celitement. Reaktiver Belitzement enthält dieselben vier Zementphasen wie Portlandzement (Alit, Belit, Tricalciumaluminat und Tetracalciumaluminatferrit), allerdings in unterschiedlichen Anteilen. Bei niedrigeren Sinterungstemperaturen von 1.250 °C anstelle von 1.450 °C entstehen mehr Belitphasen und weniger Alitphasen, sodass entsprechend weniger CO₂ gebildet wird. CSA-Klinker (Calciumsulfoaluminat) wird ebenfalls bei einer Temperatur von 1.250 °C gesintert. CSA-Zemente wurden in den 1970er Jahren entwickelt, um die niedrigeren Frühfestigkeiten belitreicher Zemente zu kompensieren. Typische Rohstoffe für die Herstellung von CSA-Zementen sind Kalkstein, Calciumsulfat und aluminiumreiche Mineralien oder industrielle Nebenprodukte.

BYF-Klinker (Belit-Ye‘elimit-Ferrit) kann ebenfalls bei Temperaturen von 1.250 °C, aber preiswerter als CSA-Klinker hergestellt werden, da der Anteil der relativ kostenintensiven aluminiumreichen Ausgangsstoffe reduziert werden kann, was zu einem höheren Anteil an Silikat- und Ferritphasen führt. X-Clinker ist eine Entwicklung von Cimpor und Tecnico in Portugal. Der Herstellungsprozess erlaubt die Verwendung herkömmlicher Rohstoffe wie Kalkstein, Ton, Mergel und Sand, indem das Rohstoffgemisch bei einer Temperatur von 1.550 °C eingeschmolzen wird. Da wesentlich weniger Kalkstein zum Einsatz kommt, hat das Verfahren jedoch einen um 25 % kleineren CO₂-Fußabdruck als Standardklinker. Celitement schlägt einen vollkommen anderen Weg ein. Die vom deutschen Unternehmen Schwenk Zement übernommene Technologie nutzt als Rohstoffe in erster Linie CaO, SiO₂ und Wasser. Der Produktionsprozess umfasst zwei Hauptschritte: Im ersten Schritt entsteht in einem Autoklaven ein nichtreaktives Zwischenprodukt aus Calcium-Silikat-Hydraten (CSH). Aus dem autoklavierten Zwischenprodukt wird durch eine spezielle Mahlung das endgültige reaktive Produkt erzeugt.

Abb. 9 zeigt in einer vereinfachten schematischen Darstellung die Produktionsschritte der untersuchten alternativen Klinkertechnologien [6]. Der Vergleich enthält als Referenz auch das Herstellungsverfahren für Portlandzement sowie den Lösungsansatz von Solidia-Zement. Solidia ist ein nichthydraulisches Bindemittel, das aus den gleichen Rohstoffen wie Portlandzement, aber mit einem geringeren Anteil an CaCO₃ und einer Ofentemperatur von ca. 1.200 °C hergestellt wird. Gemäß der Abbildung hat Solidia ein molares Gesamtverhältnis zwischen C und S von etwa 1. Die Betonmischung muss allerdings in einer hochkonzentrierten CO₂-Umgebung von 60 % bis 90 % gehärtet werden. Es ist jedoch anzumerken, dass derzeit nur Celitement und X-Clinker eine vollständige Elektrifizierung des Verfahrens in Erwägung ziehen, während die anderen Lösungsansätze ähnlich wie die bestehenden Klinkerproduktionsprozesse ein auf Kraftstoffverbrennung basierendes Konzept verfolgen.

REFERENCES/LITERATURE

Cembureau The European Cement Association, 12.05.2020,

Brussels/Belgium

by OneStone Consulting Ltd, September 2022, Varna/Bulgaria

Institute, Taastrup/Denmark

Carbon Emissions in Cement Industry: A Critical Review. Materials 2022, 15, 209. https://doi.org/10.3390/ma15010209

![Abb. 09: Produktionsprozesse alternativer Klinkertechnologien [5]](https://www.bft-international.com/imgs/2/0/2/7/5/1/5/tok_cfe2085f3db3f66f3785fb6123800186/w300_h200_x600_y379_HA_1221_Fig.09_Fig9L_ACT1-5de692a5d00ad59c.jpeg)