Marktentwicklungen für grüne Zemente zur Herstellung umweltfreundlicher Betone (Teil 2)

Grüne Zemente boomen, denn die Zement- und Betonindustrie hat sich auf den Weg zur Netto-Null-Emission gemacht, um bis 2050 klimaneutral zu werden. Wie sind die jüngsten Marktentwicklungen für grüne Zemente? In Teil 2 dieses Beitrags werden einige Fragen beantwortet (Teil 1 siehe BFT 12/2023).

Abb. 10 zeigt die energie- und materialbezogenen CO2-Emissionen der untersuchten alternativen Klinkertechnologien [6]. Da die Produktionsprozesse von X-Clinker und Celitement voll elektrifiziert werden können, kann der thermische Anteil der bei diesen Verfahren anfallenden CO2-Emissionen abhängig von der eingesetzten Stromquelle vollständig vermieden werden. Das verschafft ihnen im Vergleich zu den anderen Verfahren einen enormen Vorteil, wenn CO2-reduzierte Zemente eingesetzt werden sollen. Allerdings spielen auch die Eigenschaften der Bindemittel und die Verfügbarkeit der für die Verfahren benötigten Rohstoffe eine wichtige Rolle. Die Autoren [6] sind zu dem Schluss gelangt, dass für alle Verfahren mit Ausnahme von CSA- und BYF-Klinker eine hohe Verfügbarkeit gewährleistet ist. CSA-Zemente werden in China seit 1970 in großem Umfang eingesetzt. Die geschätzte Jahresproduktion beträgt 2 bis 3 Mt/a [7]. Calciumsulfoaluminat-Zemente erfordern einen höheren Anteil sowohl an Fe2O3 als auch an Al2O3 im Ausgangsstoff, der teilweise durch den Einsatz von Bauxitrückständen gedeckt werden könnte.

In der westlichen Welt gibt es eine Reihe von Zementproduzenten, die CSA-Zemente für spezielle Anwendungen herstellen, darunter Buzzi Unicem, Ciments Vicat und Holcim. Heidelberg Materials und Holcim haben unter den Markennamen Ternocem bzw. Aether CSA-Zemente auf Belitbasis (BCSA) entwickelt. CSA-Zemente werden gemäß EN 197-1 nicht als Zemente eingestuft. In den meisten Fällen benötigen diese Bindemittel deshalb noch immer eine Zulassung für den Einsatz in Konstruktionsbeton. In China gewinnen CO2-reduzierte Klinkerzemente auf Belitbasis ebenso an Bedeutung [8]. Portlandzement mit einem hohen Belitanteil (RBPC) wurde in den letzten Jahren in industriellem Maßstab hergestellt. Nach Maßgabe der Norm GB200-2003 werden RBPCs als Portlandzemente mit geringer Wärmeentwicklung eingestuft. Diese Zemente kommen als energiereduzierte und emissionsarme Hochleistungszemente mit einer akzeptablen 3-Tage- bis 7-Tage-Frühfestigkeit, einer Portlandzement entsprechenden 28-Tage-Festigkeit und einer verbesserten Lebensdauer zum Einsatz.

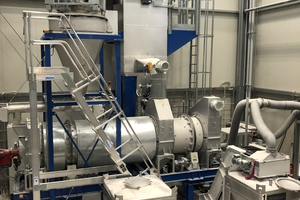

Im Herbst 2021 hat Schwenk Zement die Kapazität einer bestehenden Pilotanlage für die Produktion von Celitement (Abb. 11) auf 1 t/d erweitert. Die Pilotanlage dient der Verfahrens- und Produktentwicklung und stellt Materialproben verschiedener Celitement-Typen für kundenseitige Anwendungstests bereit [9]. Das neue Zementbindemittel wird in unterschiedlichen praktischen Anwendungen getestet, um Feedback hinsichtlich der Marktnachfrage und für die geplante Investition in eine industrielle Anlage zu liefern. Die erste Referenzanlage wird eine Kapazität von ca. 50.000 t/a haben. Der Aufbau ist für 2025 vorgesehen. Um eine Tonne Celitement herzustellen, werden ca. 600 kg qualitativ hochwertiges Ca(OH)2 und 400 kg Quarzsand benötigt. Die Rohstoffe werden in einem dem Herstellungsverfahren von Porenbeton ähnlichen Prozess autoklaviert. Ein weißer Binder (L>90 %) kann hergestellt werden, wenn reine Rohstoffe mit einem geringen Anteil an Fe2O3 zum Einsatz kommen. Sobald die Tests erfolgreich abgeschlossen sind, soll die Technologie auch an Interessierte lizensiert werden.

4 Herstellung von calciniertem Ton

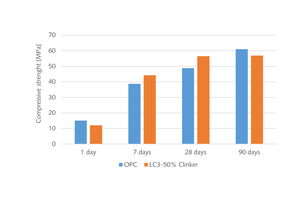

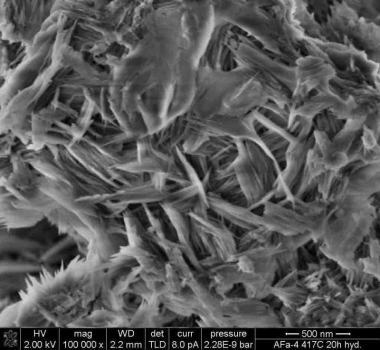

Die Herstellung calcinierter Tone für den Einsatz in der Zement- und Betonindustrie hat sich in den letzten Jahren zu einer Erfolgsgeschichte entwickelt [10, 11]. Ein im Jahr 2013 an der EPFL im schweizerischen Lausanne begonnenes LC3-Projekt zeigt, dass die synergetische Reaktion von calciniertem Ton und Kalkstein ein hohes Maß an Klinkersubstitution ermöglicht. LC3 steht synonym für Zemente, die aus Kalkstein undcalciniertem Ton bestehen. Die Zemente der LC3-Familie benötigen 50 % weniger Klinker als Portlandzement, erzeugen 40 % weniger CO2 und weisen eine ähnliche Festigkeitsentwicklung (Abb. 12) sowie einen höheren Widerstand gegenüber Chlorid und Alkali-Kieselsäure-Reaktionen auf. Die wichtigsten Tonminerale wie Kaolinit, Illit, Smektit, Vermiculit und Montmorillonit sind nachweislich in allen Regionen der Welt verfügbar. Ton kann leicht aktiviert werden, aber die optimale Aktivierungstemperatur muss für jede Tonlagerstätte ermittelt werden. Zur Aktivierung des Tons (Calcinierung) können Drehrohröfen oder Flash-Calciniersysteme zum Einsatz kommen.

Flash-Calciniersysteme bieten gegenüber Drehrohrofensystemen nicht nur Vorteile im Hinblick auf die Installations-, Betriebs -und Wartungskosten, sondern erhöhen auch die Reaktivität des Tons, sodass ein höherer Prozentsatz an Klinker ersetzt werden kann (35-40 % bei der Flash-Calcinierung im Vergleich zu 20-25 % bei der Calcinierung im Drehrohrofen). Diese Entwicklung ist auch bei den jüngsten Vorhaben zu beobachten. Neue Anlagen wurden in den USA, Dänemark, Frankreich, Kolumbien und Angola in Betrieb genommen. Weitere Werke für die Herstellung von calcinierten Tonen werden in diesem und im nächsten Jahr in Frankreich, Portugal und Ghana entstehen. Die Vorhaben lassen einen Trend hin zu höheren Anlagenkapazitäten erkennen. Während in den vergangenen Jahren die Anlagenkapazitäten meist unter 0,1 Mt/a lagen, werden nun Werke mit Kapazitäten von 0,4 Mt/a oder mehr errichtet. Auch in Indien befinden sich die ersten Projekte nun in der Planungsphase.

Die Vorreiter der letzten Jahre waren Cementos Argos in Kolumbien, Hoffmann Green Cement in Frankreich und Cimpor in Portugal. Cementos Argos hat 78 Mio. US-Dollar in den Bau der ersten Anlage für calcinierte Tone im Werk Rio Claro (Abb. 13) investiert. Baubeginn war im März 2017 und die Anlage wurde 2020 in Betrieb genommen. Es war die zum damaligen Zeitpunkt größte Anlage für die Herstellung von calciniertem Ton mit einer Kapazität von 1.500 t/h oder 0,45 Mt/a. Der Rohton wird in der Altorrico-Mine nahe dem Werk Rio Claro abgebaut. Der durchschnittliche Kaolinitgehalt liegt zwischen 25 % und 38 %. Cementos Argos plant, die Herstellung von calciniertem Ton bis 2030 auf 3,0 Mt/a zu erhöhen. Künftige Kapazitätserweiterungen im Zementbereich werden sich vorrangig auf calcinierte Tone konzentrieren. Neue Projekte in anderen Regionen sind in Planung, um den Weg für die kurz-, mittel- und langfristigen Ziele des Unternehmens zu ebnen.

In Europa gilt Hoffmann Green Cement als Pionier für die Entwicklung, die Herstellung und den Vertrieb CO2-reduzierter Zemente mit einem 6-mal geringeren CO2-Fußabdruck als herkömmlicher Portlandzement. Das Unternehmen wurde im Jahr 2014 gegründet und eröffnete die erste Produktionsanlage für CO2-reduzierte Zemente im westfranzösischen Bournezeau. Eine zweite Anlage (Abb. 14) mit einer Kapazität von 0,25 Mt/a wurde am gleichen Standort in Betrieb genommen. Ein drittes Werk soll im Jahr 2024 in Dunkerque entstehen, sodass sich die Gesamtkapazität dann auf 0,5 Mt/a beläuft. Neben dem auf calciniertem Ton und Gips basierenden Zementtyp H-EVA produziert Hoffmann Green Cement drei weitere patentierte CO2-reduzierte Zemente. H-P2A ist ein Geopolymer-Binder auf der Basis eines Zweikomponentensystems, das aktivierten Ton und Silikat enthält. Hoffmann Green Cement vergibt Lizenzen für seine Technologien. Im Juni 2023 wurde bekannt gegeben, dass Hoffmann Green Cement eine exklusive Vereinbarung mit Shurfah Holding für die Errichtung von vier Hoffmann-Werken in Saudi-Arabien unterzeichnet hat.

Cimpor Global Holdings, ein Unternehmen der OYAK Group, hat das erste Werk für die Herstellung calcinierter Tone in Abidjan in der Elfenbeinküste errichtet. Das Werk ist seit August 2020 in Betrieb und gilt als das erste auf der grünen Wiese errichtete, integrierte Zementwerk für calcinierte Tone (Abb. 15). Der zur Herstellung des calcinierten Tons im Einsatz befindliche Drehrohrofen hat eine Kapazität von 0,3 Mt/a. Die Produktionskapazität für Zement liegt bei 2.400 t/d. Für den Standort Kribi in Kamerun hat Cimpor eine zweite Anlage zur Herstellung von calcinierten Tonen in Auftrag gegeben. Hier wird ein Flash-Calciniersystem zum Einsatz kommen. Die Kapazität wird bei 720 t/d für calcinierten Ton und bei 2.400 t/d für Zement liegen. Die Inbetriebnahme der Anlage war für das Jahr 2023 geplant. In den letzten Jahren hat Afrika sich zu einem Hotspot für die Calcinierung von Ton entwickelt. Ein weiteres großes Werk wird in Ghana errichtet. Dieses Vorhaben wird von CBI Ghana in Accra umgesetzt und umfasst die Installation der weltweit größten Schwebegasanlage zur Calcinierung von Tonen mit einer Mahlkapazität von 0,72 Mt/a. Heidelberg Materials hat einen Anteil von 50 % an CBI erworben, um den Importbedarf an Klinker in der Region zu verringern.

5 Ausblick

Für neue Zemente auf der Basis einer neuen Klinkerzusammensetzung wird es einen Markt geben. Um ein Beispiel zu nennen: In China werden jedes Jahr ca. 2 bis 3 Mt/a CSA-Zemente produziert. Zurzeit entspricht dies einem Marktanteil von nur 0,10 % bis 0,15 %. Wenn die Produktion von CSA-Zementen auf diesem Niveau bleibt, könnte der Marktanteil bis 2030 auf 0,12 % bis 0,18% steigen, da die Zementproduktion in China voraussichtlich schrumpfen wird. Das würde darauf hindeuten, dass neue Zemente in den meisten Fällen lediglich Nischenmärkte abdecken werden. Von der Herstellung calcinierter Tone sind jedoch enorme Auswirkungen zu erwarten. Dieses thermische Aktivierungsverfahren könnte sehr hohe Marktanteile erzielen.

Es ist noch zu früh für eine Aussage darüber, ob das von der IEA prognostizierte Produktionsniveau von 350 bis 400 Mt/a bis 2050 tatsächlich erreichbar ist. Einige Fachleute in der Branche schreiben auch der mechanischen Tonaktivierung ein Potenzial zu. OneStone Consulting plante, im Herbst letzten Jahres einen MultiClient-Bericht über den Markt für aktivierte Tone zu veröffentlichen.

REFERENCES/LITERATURE

![Abb. 10: Beitrag von ACT-Verfahren zur CO2-Emission [5]](https://www.bft-international.com/imgs/2/0/4/0/2/7/4/tok_f3c0e6fe316c8366051b548904c21994/w300_h200_x600_y307_HA_1221_Fig.10_Fig10L_ACT2-2dcd2fa3bdc82ddf.jpeg)