Glass Bauunternehmung modernisiert Produktionslinie mit neuer Batterieschalung

Mit einer maßgeschneiderten Batterieschalung aus dem Hause Ratec hat die Glass GmbH Bauunternehmung ihre Produktionsmöglichkeiten erneuert.

Die Glass Firmengruppe mit Hauptsitz in Mindelheim zählt zu den bedeutendsten Bauunternehmen in Süddeutschland. Auf dem über 170.000 m2 großen Firmengelände betreibt das Familienunternehmen in dritter Generation unter anderem ein eigenes Betonfertigteilwerk. Mit rund 555 Mitarbeitenden am Standort deckt Glass hier nahezu alle Bereiche des Bauwesens ab – vom Ingenieur- und Brückenbau über den Hoch- und Tiefbau bis hin zu schlüsselfertigen Industrie- und Gewerbebauten.

Modernisierung der Fertigungslinie

Die Zusammenarbeit zwischen Glass und Ratec entstand im Rahmen der Modernisierung der bestehenden Fertigungslinie für großformatige Betonfertigteile. Glass verfügte bereits über eine ältere Batterieschalung mit Grube, die jedoch technisch überholt war. Ziel des Projekts war es, die Produktion durch eine neue, präzise und bedienfreundliche Batterieschalung zu modernisieren – unter Beibehaltung der vorhandenen Infrastruktur. Die Anforderungen an die gewünschte Schalung waren anspruchsvoll: beidseitig schalungsglatte Oberflächen, geringe Maßtoleranzen, Eignung für selbstverdichtenden Beton sowie passgenaue Integration in die bestehenden baulichen Rahmenbedingungen.

Ausschlaggebend für die Entscheidung für Ratec waren neben der technischen Kompetenz des Entwicklungsteam vor allem die detaillierte Projektbetreuung, die geografische Nähe, die Flexibilität bei der Anpassung an die örtlichen Gegebenheiten und die partnerschaftliche Zusammenarbeit.

Eckdaten der technischen Lösung

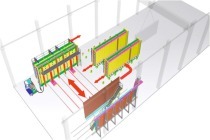

Ratec lieferte eine Batterieschalung mit 2 x 3 Taschen, ausgelegt für Elemente mit einer Netto-Größe von bis zu 8,00 m x 3,55 m und Wandstärken von 10 bis 25 cm. Die Elemente kommen vor allem im Industrie- und Gewerbebau zum Einsatz, wo hohe Maßgenauigkeit und Oberflächenqualität gefordert sind.

Im Projektverlauf mussten mehrere kundenspezifische Anforderungen berücksichtigt werden:

Integration in bestehende Grube:

Dadurch konnte die bestehende Infrastruktur weiterverwendet und der Umbauaufwand auf ein Minimum reduziert werden.

Stabilität und Maßhaltigkeit:

Aufgrund der hohen Anforderungen an die Ebenheit und Maßgenauigkeit der produzierten Betonelemente wurde die Schalung besonders verwindungssteif ausgeführt. Die Tafeln sind mit 10 mm starkem Schalblech beplankt, mit einer Ebenheitstoleranz von ±1,5 mm auf 3 m Länge. Diese Ausführung gewährleistet dauerhaft präzise Fertigungsergebnisse.

Selbstverdichtender Beton:

Die Schalung erfüllt die Anforderungen an Dichtigkeit und Stabilität bei der Verarbeitung von selbstverdichtendem Beton (SVB). Der Betoneintrag erfolgt von oben, wobei jede Tasche unabhängig gefüllt werden kann. Der Betondruck wird über die äußeren Spannwände gegen die mittige Spannwand aufgenommen.

Hydraulische Verspannung:

Eine hydraulische Spanneinheit mit 2 × 4 Zylindern pro Seite sorgt für gleichmäßige Druckverteilung und zuverlässige Verspannung während des Betonier- und Aushärtungsprozesses.

Ausgeklügeltes Schalungssystem:

Das modular aufgebaute Schalungssystem ermöglicht eine schnelle Anpassung an unterschiedliche Elementhöhen und Geometrien.

Stufenlose Wandstärkenverstellung:

Durch den Einsatz von variablen Aufsatzwinkeln und Aufsatzkästen können Wandstärken von 100 mm bis 250 mm stufenlos und ohne zusätzliche Umrüstzeiten realisiert werden.

Ergonomische Bedienung:

Die Bedienung und der Zugang zur Schalung werden durch integrierte Laufstege und die neue Scherenhubbühne erleichtert, was sowohl die Arbeitssicherheit als auch die Produktivität erhöht. Die Schalung wurde exakt auf die vorhandene Grube abgestimmt und in Kombination mit der neuen Hubbühne mit 1.000 kg Traglast zu einer modernen, ergonomischen und sicheren Fertigungseinheit ergänzt. In enger Zusammenarbeit zwischen Kunde und dem Technikteam wurde eine Lösung erarbeitet, die alle sicherheitsrelevanten Vorgaben – etwa Geländer, Treppenzugänge und die Anforderungen der Berufsgenossenschaft – berücksichtigt.

Positives Gesamtfazit

Franz-Rainer Göhrle, Leiter Fertigteilwerk bei Glass, zieht ein positives Fazit: „Die Zusammenarbeit mit Fa. Ratec war auf allen Ebenen äußerst angenehm. Wir haben uns als Kunde stets sehr wohl gefühlt und immer das Gefühl gehabt, dass alle Mitarbeiter, die an diesem Projekt beteiligt waren, ihren Job aus Leidenschaft machen. Wir hatten ein gemeinsames Ziel vor Augen und dies wurde von beiden Parteien stets mit Leidenschaft verfolgt. Von unserer Stelle ein großes Lob und ein großes Dankeschön an alle Mitarbeiter der Fa. Ratec!“

Sowohl die technische Umsetzung als auch die Organisation des Projekts konnte die hohen Erwartungen erfüllen. Termingerechte Lieferung, hohe fachliche Expertise und die offene Kommunikation auf Augenhöhe haben die Zusammenarbeit geprägt.

„Wir sind sehr dankbar, dass wir von der Firma Glass die Möglichkeit bekommen haben, unsere Leistungsfähigkeit unter Beweis zu stellen“, sagt Jörg Reymann, Geschäftsführer der Ratec GmbH. „Jede unserer Lösungen entsteht in enger Abstimmung mit dem Kunden – wir verkaufen keine Standards von der Stange. Dabei nehmen wir die Anforderungen und Wünsche sehr ernst und entwickeln gemeinsam eine Lösung, die perfekt zum jeweiligen Werk und zu den individuellen Abläufen passt. Genau das macht solche Projekte für uns so besonders.“

Die Installation der neuen Batterieschalung in Mindelheim verdeutlicht, dass der Erfolg solcher Projekte vor allem im offenen Austausch und in der sorgfältigen Abstimmung zwischen Kunde und Hersteller liegt – mit einer Lösung, die die Abläufe im Werk optimal unterstützt. Ratec konnte einmal mehr seine Kompetenz in der Entwicklung maßgeschneiderter Lösungen unter Beweis stellen. Die Zufriedenheit des Kunden ist dabei immer oberste Prämisse.