Ein neuer Ansatz der additiven Fertigung: Der vibrationsmodulierte 3D-Betondruckkopf

Ein am IAB Weimar entwickeltes Vibrationsdrucksystem nutzt die thixotropen Eigenschaften frischer Betone und kommt vollständig ohne Erstarrungsbeschleuniger aus. Das schwerkraftbasierte Austragsprinzip ermöglicht einen stabilen 3D-Druckprozess und erweitert die technischen Möglichkeiten des additiven Bauens. Das Projekt des IAB wird in diesem Fachbeitrag vorgestellt.

1. Problemstellung und Lösungsansatz

Die Bauindustrie befindet sich im Wandel, angetrieben von neuen Technologien und Materialien. Besonders der 3D-Druck von Beton wird die Branche revolutionieren, da er die Möglichkeit bietet, komplexe Bauwerke direkt aus druckbarem Beton zu erstellen. Dabei bestehen jedoch hohe Anforderungen an die rheologischen Eigenschaften des Betons. Dieser muss beim Fördern und Drucken fließfähig bleiben und nach dem Austrag schnell formstabil (grünstandfest) werden, ohne die bereits gedruckten Schichten zu beschädigen. Einige marktgängige Materiallösungen setzen dafür auf die Zugabe von Erstarrungsbeschleunigern, die allerdings schwierig zu dosieren sind und bei ungewollten zeitlichen Unterbrechungen des Druckprozesses zu Verstopfungen führen können.

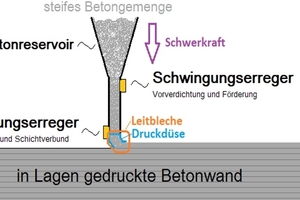

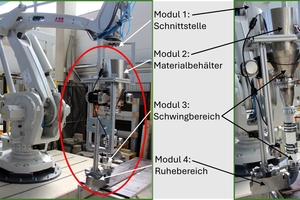

Der Ansatz des IAB Weimar (Abb. 2) zielt darauf ab, diese Probleme zu überwinden, indem ein innovativer Beton-Vibrationsdruckkopf in Rahmen einer Vorlaufforschung entwickelt wurde, der Betonrezepturen mit einem Größtkorn von 8 mm und nachhaltigen Bindemitteln nutzt. Der gezielte Einsatz mechanischer Vibrationen am Druckkopf ermöglicht die Verflüssigung des Frischbetons während des 3D-Druckprozesses, wodurch dieser unter Mitwirkung der Gravitationskraft ausgetragen wird. Dies basiert auf der Nutzung der thixotropen Eigenschaften des Materials, die eine präzise Modulation seiner rheologischen Parameter im Verlauf des Austrags erlauben.

2. Systemkonzept

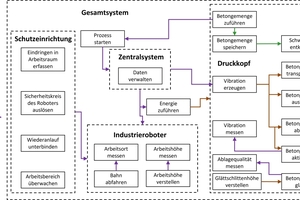

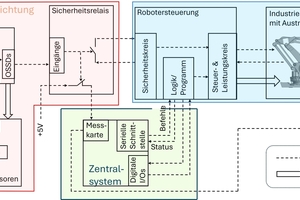

Die Entwicklung des Systemkonzepts wurde in Anlehnung an die VDI 2222 durchgeführt. Die ermittelten Anforderungen wurden als Funktionen definiert und in vier Module unterteilt: Zentralsystem, Schutzeinrichtung, Industrieroboter und Vibrationsdruckkopf (Abb. 3). Zur Realisierung jeder Funktion entstanden mehrere prinzipielle Lösungen, welche zwecks einer effizienten, risikobewussten und objektiven Lösungswahl nach Vor- und Nachteilen bewertet wurden.

3. Gemengekonzipierung

Von der TU Dresden wurde ein Gemenge mit dem Verfahren der Partikelgrößenoptimierung von Fuller und Thompson entwickelt und an der IAB-Weimar gGmbH mit eigenentwickeltem Verfahren erprobt. Bei der Gemengeentwicklung waren drei wichtige Anforderungen zu erfüllen:

ausgeprägte thixotrope Eigenschaften (Strukturabbau und Strukturaufbau)

Größtkorn von mindestens 8 mm

mindestens 20 Minuten Verarbeitungszeit.

Nach kritischer Auseinandersetzung mit den möglichen Variationen der Parameter und intensivem Austausch wurde entschieden, dass kein Spezialzement zum Einsatz kommt. Für die Referenzmischung wurde zunächst ein Standardzement bevorzugt, um sichere Ergebnisse zu gewährleisten. Der Leimgehalt der Mischungen lag bei ca. 50 % (+-5 %). Basierend auf diesen Spezifikationen wurde die Entwicklung von drei Rezepturen umgesetzt. Für alle Entwürfe wurden zunächst die Sieblinien der Materialien bestimmt und später eine Optimierung der Partikelgrößen durchgeführt. Die fertige Rezeptur besteht aus Gesteinskörnung, Wasser, Fließmittel und Bindemittelcompound (Kalksteinmehl, kalzinierter Ton, Anhydrit und Zement, wobei die Menge des Zements maximal 60 % des Compounds ausmacht).

4. Gemengeerprobung

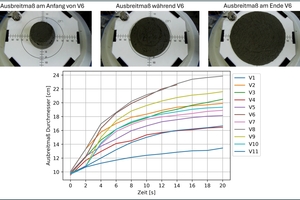

Für die Erprobung des Gemenges wurde am IAB ein Verfahren entwickelt. Die Gemengerezepturen werden zuerst auf dem Hägermann-Tisch zwecks Bestimmung der Konsistenz in Abhängigkeit von Wasser- und Fließmittelmenge untersucht. Passt die Konsistenz, werden Langzeitversuche durchgeführt, um das Zeitverarbeitungsfenster des Gemenges zu bestimmen. Anschließend kann der Einfluss der Vibration auf das Gemenge mit Hilfe des elektrodynamischen und softwaregeregelten Shakers nach einem statistischen Versuchsplan untersucht werden (Abb. 4). Das zweite Ziel der Versuche war die Bestimmung des Verhaltens des fließenden Materials nach dem Abschalten der Schwingung. Bei allen Versuchspunkten ist das Gemenge nach dem Abschalten der Schwingung sofort zum Stillstand gekommen.

5. Simulation

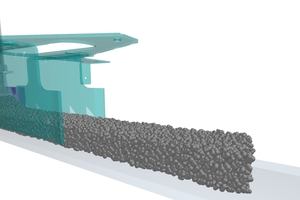

Neben den in Abschnitt 4 beschriebenen Versuchen wurden ergänzend rheologische Messungen mit dem Viskomat NT, uniaxiale Druckversuche sowie Rutschversuche auf schiefen Ebenen durchgeführt. Diese dienten der erweiterten Charakterisierung der Frischbetoneigenschaften. Die experimentellen Untersuchungen wurden anschließend mittels der Diskrete-Elemente-Methode (DEM) numerisch nachgebildet (vgl. Abb. 5). Die Parameter des Materialmodells wurden hierfür iterativ kalibriert, bis eine hohe Übereinstimmung zwischen experimentell beobachtetem und simuliertem Materialverhalten erreicht war.

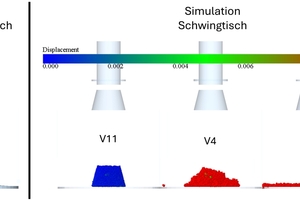

Das am IAB entwickelte Simulationsmodell basiert auf dem Bingham-Ansatz und wurde im Rahmen des Projekts um die Abbildung thixotroper Effekte erweitert. Mit diesem erweiterten Modell konnte der 3D-Druckprozess erfolgreich simuliert werden (vgl. Abb. 6). Die Simulation diente der prozessbegleitenden Auslegung und dem Vergleich verschiedener Designvarianten. Untersucht wurden insbesondere die Düsenaustragsrichtung (vertikaler Austrag mit gerader Düse vs. horizontaler Austrag mit Umlenkdüse), unterschiedliche Vibrationsregime (Innen- vs. Außenrüttler, Schwingungsrichtung entlang bzw. quer zur Austragsrichtung) sowie Varianten der Materialzuführung.

6. Entwicklung und Umsetzung des Demonstrators

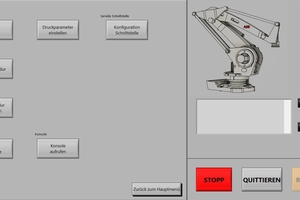

Die detaillierte Konstruktion und mechanische Umsetzung des Demonstrators erfolgte auf Basis der Erfahrungen aus Labor-Austragsversuchen. Der Druckkopf besteht aus vier Submodulen (Abb. 7): Adapter Roboter/Druckkopf (Schnittstelle), Materialbehälter (schwingend), Schwingbereich (Strukturabbau) und Ruhebereich (Strukturaufbau). Parallel dazu wurde am IAB die Programmierung des Industrieroboters und des Zentralsystems durchgeführt (Abb. 8).

7. Versuche am Demonstrator

Die ersten Einfahrversuche zeigten schnell, dass die zwei Rüttler am Behälter ausreichten, um das Material bis zum Druckkopf zu verflüssigen und schwerkraftbasiert auszutragen (Abb. 9). Das elastisch ausgelegte Verbindungsrohr zwischen Behälter und Druckkopf gab die Schwingungen gut weiter. Der schwingungstechnisch entkoppelte Glättschlitten funktioniert am Demonstrator akzeptabel, allerdings besteht noch Steigerungspotenzial bis zum praktischen Einsatz auf der Baustelle.

8. Untersuchung bauphysikalischer Eigenschaften

Damit zeitnah vergleichbare Festigkeiten ermittelt werden konnten, wurden 7-Tage-Festigkeiten herangezogen. Weil mit dem aktuellen Druckkopf nur eine Strangbreite von 70 mm erzeugt wurde, konnte für die Prüfungen an den Würfeln nicht die Normgröße von 150 mm Kantenlänge untersucht werden. Deshalb sind Würfel mit einer Kantenlänge von etwa 50 mm geschnitten und die Festigkeiten in Anlehnung an die Norm DIN EN 12390-3 ermittelt worden. Weiterhin wurden aus Proben Prismenkörper (ca. 160 × 40 × 40 mm) zur Biegezugprüfung herausgeschnitten, die einen Lagenverbund aufwiesen. An den Prismen wurden gemittelte Rohdichten um 2,1 g/cm³ und Druckfestigkeiten um 33 N/mm² sowie Biegezugfestigkeiten zwischen 6 und 8 N/mm² erzielt.

Schnittbilder (Abb. 10) zeigen, dass die einzelnen Lagen gut miteinander verbunden sind, eine Trennung der Schichten ist nicht erkennbar. Durch die Gemengezuführung über Schwerkraft werden wenig Luftporen eingebracht.

9. Fazit

Die erreichten Ergebnisse entsprechen den Zielsetzungen des Projekts. Die Grundlagen für das neuartige 3D-Betondruckverfahren wurden ermittelt. Diese konnten für die Erprobung mit einem entwickelten Laborversuchsstand und, bei fortgeschrittenem Projektstand, an einem robotergeführten Demonstrator umgesetzt werden. Die Funktionsfähigkeit des Verfahrens wurde nachgewiesen und dazu eine europäische Patentanmeldung eingereicht.

Das Verfahren wurde bereits zum Innovationstag Mittelstand des BMWE 2024, auf der Bauma 2025 sowie zu den IAB-Tagen „BETON“ 2025 vorgestellt und hat großes Interesse geweckt. Große Baustoffhersteller wie die Sika AG und Sievert SE unterstützten die Entwicklung, indem sie ihre Gemenge kostenfrei zwecks Untersuchung und Einsatz mit dem neuen Druckkopf zur Verfügung stellten. Hier konnte auch erfolgreich Beton ausgetragen werden.

Eine Projektvorstellung des IAB finden Sie auch unter https://www.iab-weimar.de/vibrationsmodulierter-3d-betondruckkopf/

CONTACT

IAB – Institut für Angewandte Bauforschung Weimar gGmbH

Über der Nonnenwiese 1

99428 Weimar/Germany

+49 3643 8684-0