Eine ganz andere Mischtechnik

Die Maschinenfabrik Gustav Eirich GmbH & Co KG, gegründet 1863, entwickelt und baut seit 1903 Mischer für inzwischen mehr als 150 Branchen. 1903 wurde der erste Ringtrogmischer gebaut – für Feinkornbeton. 1906 wurde der Planetenmischer erfunden – auch wieder für die Betonaufbereitung. Heute blickt Eirich auf mehr als 100 Jahre Erfahrung zurück und hat sich weltweit zum Technologieführer für die industrielle Mischtechnik entwickelt.

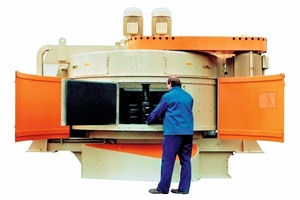

Im Jahre 1903 wurde der erste Ringtrogmischer gefertigt. Doch schnell wurden die systembedingten Nachteile dieses Mischertyps erkannt: Unzureichende Mischgutzirkulation auf der inneren Kreisbahn und zu hoher Verschleiß auf der äußeren Kreisbahn. Aufgrund dieser Erkenntnisse wurde der Mischer weiterentwickelt, bis 1906 der erste Planetenmischer entstand. Doch auch diese Generation Mischer bot hinsichtlich eines homogenen Mischbildes und Wartungsbedarf noch Verbesserungspotential. So wurde 1924 der erste Gegenstrom-Intensivmischer erfunden (Abb. 1), auf dem dann ab 1960 der erste Gegenstrom-Intensivmischer mit Wirbler folgte, die sogenannte D-Typenreihe (Abb. 2). Diese Mischertypen aus den 1970er Jahren sind noch heute in vielen Betonwerken im Einsatz.

Getreu dem Motto „ Das Bessere ist des Guten Feind“, wurden und werden die Eirich-Mischer kontinuierlich weiterentwickelt und den jeweiligen Bedürfnissen der Kunden angepasst. So entstand 1972 der erste Mischer mit schräg stehendem rotierenden Behälter, in dem es in Baugrößen zwischen 1 Liter und 3000 Liter nur noch ein einziges drehendes Werkzeug gibt (Abb. 3). Dieser Mischer mit schräg stehendem Mischbehälter, Typ R genannt, bringt signifikante Vorteile in der Betonaufbereitung. Dies interessiert insbesondere bei qualitativ hochwertigen Betonen, wie z. B. Vorsatz- und Dachsteinbeton, Bahnschwellenbeton sowie die immer stärker werdenden Bereiche SVB und UHPC. Also hochwertige Betone, in denen ein vollständiger Aufschluss und eine homogene Verteilung von Zement und/oder Pigmenten von entscheidender Bedeutung für die Qualität der Produkte ist. Was unterscheidet nun die Eirich-Mischtechnik von herkömmlich arbeitenden Mischsystemen?

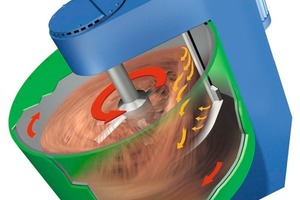

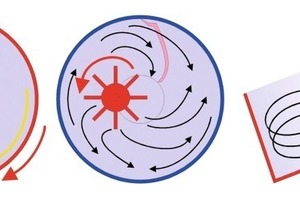

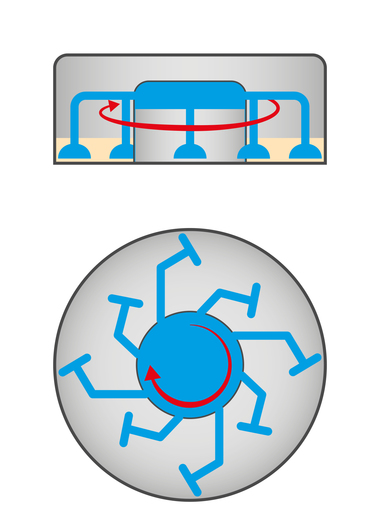

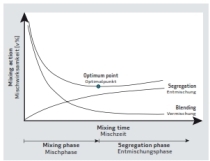

In einem herkömmlichen Mischer muss das Werkzeug das Mischgut transportieren und dabei mischen. Im Eirich-Mischer hingegen erledigt der drehende Behälter den Transport des Mischguts, und das Werkzeug muss nur noch mischen. Diese Aufgabenteilung bietet für bestehende und zukünftige Betonprodukte und Rezept- Entwicklungen entscheidende Vorteile. Durch die Trennung des Materialtransportes von der eigentlichen Mischaufgabe ergeben sich die Freiheitsgrade, den Mischprozess an das Produkt anzupassen. Denn mit einem unabhängig arbeitenden Mischwerkzeug kann der für die anstehende Aufgabe benötigte Energieeintrag in das Produkt beinahe beliebig gewählt werden. Somit muss nicht das Produkt dem vorhandenen Mischer angepasst werden. Da das Mischwerkzeug (Wirbler) nur Mischen muss und deshalb keinen Bodenkontakt braucht, kann es beliebig schnell laufen. Werkzeuggeschwindigkeiten zwischen 1 m/s bis 40 m/s sind möglich. In der Betonaufbereitung haben sich Werkzeuggeschwindigkeiten zwischen 3 m/s und 15 m/s als vorteilhaft gezeigt. Herkömmliche Mischsysteme wie Ein- und Doppelwellenmischer oder Ringtrog- und Planetenmischer arbeiten in der Regel mit Werkzeuggeschwindigkeiten von ca. 1,5 m/s; für Feinkornbetone werden Doppelwellenmischer mit bis zu 3 m/s angeboten.

Im Eirich-Mischer gibt es neben dem Wirbler ein stationäres Kombiwerkzeug, das als Strömungsumlenker und Boden-Wandabstreifer arbeitet. Die Kombination aus einem angetriebenen Mischteller, einem unabhängig arbeitenden Wirbler und einem stationären Kombiwerkzeug als Strömungsumlenker führt zu einer 100%igen Materialumwälzung bei jeder Umdrehung des Mischtellers (Abb. 4); das macht das Eirich- Mischprinzip so wirkungsvoll. Im Betonwaren- und Fertigteilwerk bietet der Eirich-Intensivmischer ein erhebliches Kosteneinsparungspotential. Durch die Anpassungsfähigkeit des Mischprozesses an das Produkt können Mischzeiten teilweise um über 50% verkürzt, Fehlchargen reduziert und dadurch die Ausgaben auf der Materialseite gesenkt werden.

In Abb. 5 sind typische Fehler und die Ursachen für Fehlchargen bei der Pflastersteinproduktion dargestellt. Warum lassen sich die meisten Fehler mit der Eirich-Mischtechnik vermeiden? Zum Beispiel das Thema „Aufschließen von Klumpen“. Der Sand ist je nach geographischer Lage der Sandgrube mit mehr oder weniger Sand- bzw. Lehmklumpen durchsetzt.

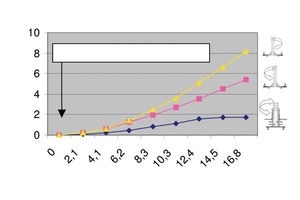

Der Zement als hydraulisches Bindemittel neigt stark zur Klumpenbildung, wenn in der Kette von der Lagerung bis zum Einbringen in den Mischer an manchen Stellen Feuchte, wie z. B. Kondenswasser, einwirkt. Zudem wird oft Zement mit großer Mahlfeinheit eingesetzt; dieser neigt dann noch stärker zur Agglomeration. Lehm- oder Zementklumpen sind Ursachen für Qualitätsprobleme. Nicht nur als Oberflächenfehler im Vorsatzbeton bei Pflastersteinen, sondern auch als Fehlstellen im Betongefüge von Fertigteilen. Um diese Klumpen aufzuschließen wird erheblich mehr Energie benötigt, als durch herkömmliche Mischer mit konstant niedriger Werkzeuggeschwindigkeit in das Mischgut eingetragen werden kann (Abb. 6). Der Intensivmischer bietet hier die Vorteile, durch ein unabhängig vom Materialtransport arbeitendes Mischwerkzeug die Werkzeuggeschwindigkeit und somit den Energieeintrag in das Mischgut in weiten Grenzen beliebig wählen zu können. Die Werkzeuggeschwindigkeiten sind beim Eirich-Mischer deutlich höher als bei herkömmlichen Teller- oder Trogmischern. Ein weiteres Qualitätskriterium sind Fehlstellen durch Anbackungen und Klumpenbildungen im Mischer selbst. Herkömmliche Mischer brauchen systembedingt eine Vielzahl von Mischschaufeln und Werkzeughaltern im Mischerinnenraum (Abb.7 und 8). Dort bieten diese Geometrien dem eingefüllten Zement sehr viel Oberfläche für Anbackungen. Diese wachsen im Laufe des Produktionstages an, bis sie durch Vibrationen oder ihr Eigengewicht in die Mischung fallen und dort oft auf der Oberfläche liegen bleiben und nicht mehr untergemischt und aufgeschlossen werden. Hier bietet der Intensivmischer den Vorteil, dass er in Baugrößen bis 3 m³ nur ein einziges Mischwerkzeug benötigt und dadurch wesentlich weniger Oberfläche für Anhaftungen bietet (Abb. 9). Zudem führt die deutlich höhere Werkzeuggeschwindigkeit zu hohen Zentrifugalkräften: Entstehende Anbackungen werden in das Mischgut zurückgeschleudert, wo die Klumpen dann wieder aufgeschlossen werden. Ein weiterer Punkt für gleichbleibend gute Mischergebnisse (neben dem hohen Energieeintrag zum Aufschließen von Klumpen) ist ein konstant gehaltener Energieeintrag. Der Energieeintrag in die Mischung lässt sich aber nur konstant halten, wenn auch Reibung und der Verschleiß konstant bleiben. Andernfalls wird die eingebrachte elektrische Energie durch den Werkzeugantrieb nicht gleichbleibend in Mischarbeit umgesetzt, sondern es geht ein nicht definierbarer Betrag von Energie durch Reibung und Verschleiß verloren. Das schnelllaufende Wirbler-Mischwerkzeug im Eirich-Mischer braucht keinen Bodenkontakt; Reibung und Verschleiß sind niedrig und in weiten Grenzen konstant. Anders ist es bei den üblichen Betonmischern: Viele boden- bzw. wandgängige Werkzeuge, entsprechend hoch sind Reibung und Verschleiß; deshalb werden Ringtrog- und Planetenmischer und auch Konusmischer oft mit Keramikauskleidung angeboten (Abb. 7 und 8).

Eirich-Mischer brauchen keine aufwändige und bruchanfällige Keramikauskleidungen (Abb. 9).

Bereits der einfache, auf Stahl basierende Verschleißschutz lässt es zu, die Mischer mehrere Jahre lang ohne Austausch der Boden- oder Wandverkleidungen zu betreiben. Für die stärker beanspruchten Wirblerschläger stehen patentgeschützte Lösungen aus Hartmetall zur Verfügung. Damit werden Betriebszeiten von mehreren Jahren ohne Wirblerwechsel möglich. Selbstverständlich ist bei Eirich der Einbau von systemgerechten Feuchtemesssystemen. Die hohe Variabilität des Eirich-Mischers verleiht zum einen die Sicherheit, anspruchsvolle Produkte mit einer hohen, von anderen Mischsystemen nicht erreichten Reproduzierbarkeit herzustellen. Zum anderen ergibt sich eine Zukunftssicherheit, da durch Änderung der Mischparameter beliebige Betone gemischt werden können. Bezüglich der Füllmengen sind diese Mischer großzügig. So lassen sich z. B. in einem Mischer Typ RV 12 (Nennfüllung 400 Liter) Chargengrößen von 0,3 m³ bis 0,1 m³ Festbeton mit gleichbleibender Qualität herstellen. Dieses bietet besonders im Bereich des Colour-Mix für mehrfarbige Vorsatzbetone entscheidende Vorteile.

Dank der Vorteile der Mischtechnik ist es für das Unternehmen erfreulich, dass sich vermehrt auch Betonwaren- und Fertigteilhersteller im Standardsegment für die Eirich-Mischtechnik interessieren. 2010 wurden sogar Mischer für Lieferbeton verkauft, obwohl dieses Marktsegment von Eirich nicht beworben wird. Wenn Zukunftssicherheit, Einsparen von Binde- und Zusatzmitteln, Einmischen aller möglichen Arten von Fasern, Beheizen und Kühlen der Mischung interessieren, ist der Eirich-Mischer konkurrenzlos. Im Bereich Betonwaren ist in Europa in den letzten beiden Jahren ein Trend zu höherwertiger Mischtechnik zu beobachten. Eine Vielzahl von Mischern wurden durch Eirich-Mischer ersetzt (Abb. 10, 11).

Aktuell laufen mehrere Projekte mit der Aufgabenstellung, Ringtrog-, Planeten- oder Konusmischer gegen Eirich-Mischer auszutauschen, um damit die Qualität und Wirtschaftlichkeit der Betonaufbereitung zu erhöhen. Abschließend eines von vielen Beispielen für die Vielseitigkeit der Eirich-Mischtechnik: Im Jahr 2005 hat die TU München publiziert, dass es bei der Aufbereitung von SVB vorteilhaft ist, im Mischprozess mit zwei Geschwindigkeiten zu arbeiten [1]. Hohe Geschwindigkeit bei der Verteilung des Anmachwassers, langsame Geschwindigkeit beim Reifen des Betons. So gelingen heute für SVB Chargenzeiten von 3 Minuten. Dieser „hybride Mischprozess“ wurde inzwischen auf die UHPC- Aufbereitung adaptiert, auch hier mit Chargenzeiten von 3 Minuten. Als vorteilhaft zeigt sich neben der kurzen Mischzeit auch ein deutlich verminderter Bedarf an Fließmitteln. Zudem kann der Eirich-Intensivmischer leicht alle Arten von Fasern untermischen – diese Aufgabe stellt die meisten einfachen Mischsysteme regelmäßig vor Probleme. Für Interessierte ergeben sich Testmöglichkeiten im Eirich-Technikum in Hardheim. Darüber hinaus wird die MFPA Leipzig empfohlen, wo ein Eirich-Mischer neben einem Ringtrog- und Planetenmischer steht und vergleichende Versuche (mit nachfolgenden Untersuchungen am Frisch- und Festbeton) möglich sind.

Dirk Heuer

[1] Lowke, D. et al., Optimierung des Mischablaufs für selbstverdichtende Betone, beton 12/2005, S. 614 - 617 Bild 12 :Austausch von Planetenmischern wegen unzureichendem Aufschluss von Klumpen, Deutschland