Intelligente Steuerung der Betonsteinproduktion mit PIMS

Die Produktionsplanung in einem Betonsteinwerk setzt eine präzise Abstimmung aller Abläufe voraus, um Effizienz und Produktqualität sicherzustellen. Dabei gewinnen digitale Planungs- und Überwachungssysteme zunehmend an Bedeutung. Insbesondere bei kundenindividuellen, kleinteiligen Aufträgen ist eine wirtschaftliche Fertigung nur durch eine optimale Auslastung der Anlage realisierbar.

Produktionsbedingte Wartezeiten durch Taktzeitdifferenzen

Sowohl in der Just-in-time-Produktion als auch bei der Herstellung großer Stückzahlen eines einzelnen Produkts treten regelmäßig produktionsbedingte Wartezeiten auf. Diese ergeben sich in der Regel aus der Kombination unterschiedlicher Produkttypen auf der Nass- und Trockenseite, insbesondere im Hinblick auf die Stapelung und Taktung der Anlage.

Wird auf der Nassseite ein schweres und hohes Produkt wie beispielsweise Bordsteine gefertigt, während auf der Trockenseite gleichzeitig ein herkömmliches Pflasterprodukt produziert wird, führt dies nach einer gewissen Zeit zwangsläufig zu einer vollen Brettpufferung - mit der Folge, dass die Trockenseite im Ablauf behindert wird. Umgekehrt führt eine kurze Taktzeit auf der Nassseite bei gleichzeitig längerer Taktzeit auf der Trockenseite zu einem Mangel an Brettern oder zu einer vollständigen Belegung der Trockenkammer, beides bremst die Nassseite aus. Da in einer Hess Anlage bereits alle Daten der Produktion erfasst werden, kann hier das neue Softwaremodul „Plant Information Management System“ PIMS Abhilfe schaffen.

Digitale Erfassung und Planung der Produktionsaufträge

Im ersten Schritt werden alle Aufträge des Kunden in einer Planungstabelle erfasst. Diese Erfassung kann auch automatisiert per Anbindung an das kundenseitige ERP-System übermittelt werden. Auf Basis dieser Planung berechnet das System die Auslastung der Nassseite, den Verlauf der Belegung der Trockenkammer sowie des Brettpuffers und ermittelt die nach Trocknung mögliche Paketbildung der fertigen Produkte.

Die Planungsgrundlage bilden die herzustellenden Produkte sowie deren charakteristische Auslastungszeiten innerhalb der Anlage. Bei neuen Produkten können diese einfach in einer Parameterseite vorgegeben werden. Bei solchen, die schon gefertigt wurden, sind die Laufzeiten bekannt und können einfach aus vorhandenen Daten vorangegangener Produktionsläufe übernommen werden.

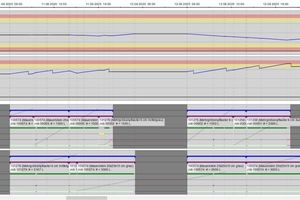

Durch eine übersichtliche zeitliche Darstellung des Produktionsablaufs können Engpässe und Wartezeiten schnell erkannt werden. Auf dieser Grundlage kann der Produktionsplan individuell geändert und angepasst werden. Dazu ist es erforderlich, die Planungstabelle manuell zu bearbeiten, indem einzelne Aufträge zeitlich verschoben oder neu angeordnet werden. Im Anschluss muss die Simulation erneut durchgeführt werden, um die Auswirkungen der Anpassungen auf den Produktionsverlauf zu überprüfen. Die zuvor beschriebenen Engpässe in der Trockenkammer und im Bereich der Brettpufferung werden erkannt und in Verbindung mit der geplanten Produktion visuell dargestellt. Somit kann eine optimierte Auslastung der Anlage geplant und auf einfache Art in die Auftragsliste der Hess Anlage übernommen werden. Farbkennzeichen unterstützen die Auswertung: Gelb signalisiert eine Warngrenze, während Rot eine kritische Auslastung mit Handlungsbedarf kennzeichnet.

Verbesserte Effizienz durch optimierte Produktionsabläufe

Durch die verbesserte Auslastung der Anlage lassen sich Stillstandzeiten infolge von Engpässen deutlich reduzieren und die Personaleinsatzzeiten effizienter planen. Das System ermöglicht eine exakte Terminierung der Fertigstellung, was die Integration in kundenseitige Logistikprozesse erleichtert. Darüber hinaus ist eine Offline-Planung der anstehenden Produktionsaufträge möglich. Rüst- und Wartungszeiten können dabei gezielt berücksichtigt werden. Die Software ist vollständig in die Visualisierung der Hess-Anlage sowie in die zugehörige Statistikfunktion integriert.

CONTACT

Hess Group / Topwerk Group

Freier-Grund Str. 123

D-57299 Burbach-Wahlbach

+49 2736 4976 0