Verdichten von Beton – Stand der modernen Laborrütteltischtechnik

Laborrütteltische müssen verschiedenste Funktionen erfüllen, wie arbeitsschutzsichere Ausführungen hinsichtlich Lärm und Befestigung, zeitsparende und sichere Aufspanntechnik der Proben bei geeigneter Tischgröße, betonangepasste optimale Verdichtungswirkung, stufenlose Voreinstellung der Verdichtungsparameter und variable Drehzahleinstellung bei ausreichender Zentrifugalkraft.

1 Theoretische Grundlagen der Betonverdichtung

Der zu erstellende Frischbeton besteht aus den Komponenten Zement, Gesteinskörnung verschiedenen Korngrößen, meist zwischen 0,25 und 32 mm, sowie Zugabewasser.

Dieses klassische Dreistoffsystem wird durch Zugabe von Betonzusatzmitteln und Betonzusatzstoffen heute meist, um nicht zu sagen immer, zu einem Fünfstoffsystem erweitert. Durch Mischen dieser Betonausgangsstoffe wird die notwendige Gleichmäßigkeit der Zusammensetzung gewährleistet. Der unverdichtete Beton, der aus der Mischanlage des Betonwerkes in die Schalung eingefüllt wird, hat aufgrund der herstellungsbedingten Lufteinschlüsse, des Überschusswassers und der noch lockeren Packungsdichte der Gesteinskörnung ein hohes Porenvolumen, das gleichbedeutend ist mit hierdurch geringerer Betonfestigkeit und Formbeständigkeit sowie geringerer Dichtigkeit.

Frischbeton gehört also nicht wie etwa Wasser zu den sogenannten Newtonschen Flüssigkeiten, die sich unter Einfluss der Schwerkraft vollständig ausbreiten und sich selbst verdichten (wie selbstverdichtender Beton), sondern besteht sowohl aus Wasser als auch aus Festkornanteilen wie Zement und Gesteinskörnung und wird den Binghamschen Flüssigkeiten (Bingham-Fluid) zugeordnet. Solche Binghamschen Zusammensetzungen verhalten sich teilweise wie Festkörpergemenge und teilweise wie Flüssigkeiten, sodass aufgrund der inneren Reibungskräfte beim Einbringen zunächst Hohlräume bis 50 Vol.-% entstehen können, aus denen die eingeschlossene Luft nicht von selbst entweichen kann. Die zur Verdichtung notwendige Fließfähigkeit muss durch das Einbringen von Vibrationen erzeugt werden; es muss eine Schubspannung erzeugt werden. Während Newtonsche Flüssigkeiten schon bei sehr kleinen äußeren Kräften fließen, müssen Binghamsche Flüssigkeiten durch die Einleitung massiver Kräfte wie Vibrationen zum Fließen gebracht werden. Dieses zunächst vorhandene Porenvolumen auf ein Minimum herabzusetzen, ist daher Aufgabe der Betonverdichtung.

Pro 1 % Porenvolumen verliert Beton ca. 4 bis 5 % seiner 28-Tage-Druckfestigkeit, durchschnittlich 1 bis 2 N/mm² bei den Standardbetonfestigkeiten. Daher muss die eingeführte Luft wieder durch Betonverdichtung aus dem Beton herausgebracht werden. Aber auch Biegefestigkeit, Spaltzugfestigkeit, Wasserundurchlässigkeit, Verbund von Beton und Bewehrung im Bauteil, E-Modul und Rohdichte werden durch einen hohen Luftporenanteil negativ beeinflusst. Bei einem gut verdichteten Beton liegt daher das Porenvolumen zwischen einem und zwei Volumenprozent. Alle Berechnungen der genannten Betoneigenschaften beruhen auf der Annahme eines optimal verdichteten Betons.

Je nach Konsistenz lässt sich Frischbeton im Laborversuch entweder durch Stochern, Stampfen, Schocken oder Rütteln verdichten. Eine Ausnahme bildet selbstverdichtender Beton (SVB), der während des Einbaus nicht verdichtet werden muss, da er sich wie eine Newtonsche Flüssigkeit verhält. Bei der fast ausschließlich in der Laborpraxis angewendeten Rüttelverdichtung durch Vibrationserregung des Betons werden sowohl Außenrüttler (Rütteltisch) als auch Innenrüttler (Innenvibrator) eingesetzt. Hierbei wird bei der Herstellung von Laborprobekörpern, ob im Labor oder auf der Baustelle, fast ausschließlich der Rütteltisch angewendet.

Bei der Vibrationsverdichtung werden von einem Vibrationserreger Schwingungen in den Beton eingebracht. Die Ausbreitung dieser Schwingungen wird vom Beton gedämpft, was mit einer Verdichtung einhergeht. Dies bedeutet, dass mit zunehmendem Abstand von der Erregerquelle die Schwingungsamplitude kleiner wird. Die Dämpfung ist abhängig von den Schwingungskennwerten Frequenz, Amplitude und Erregerkraft sowie vom Betonaufbau, also z. B. Konsistenz, Zementleimanteil, Wassergehalt, Sieblinie, Kornform sowie der biegesteifen Schalung der Form, die sich wie ein starrer Körper verhält. Die Schwingungsenergie wird in Verdichtungsarbeit umgesetzt.

Die Technologie der Vibrationsverdichtung liegt im Detail in der Herabsetzung der inneren Reibung durch Schubspannungen und bewirkt, dass Kohäsion und Reibung zwischen den Betonbestandteilen stark vermindert werden. Dies geschieht durch das Einleiten von Beschleunigung in Form von Vibration. Der Verdichtungsvorgang läuft dann in zwei zeitlich versetzten Phasen ab.

In Phase 1 wird das Mischgut, das als unverdichtetes Haufwerk im Sinne einer Binghamschen Flüssigkeit anzusehen ist, durch die den festen Bestandteilen des Betons aufgezwungenen Schwingungen in Bewegung gesetzt. Es bewegen sich die festen Bestandteile, also die Gesteinskörnung, derart hin und her, dass sogar zeitweise eine Berührung der einzelnen Teilchen untereinander aufgehoben ist. Es vermindern sich die innere Haftreibung und Kohäsion zwischen den mit Zementleim umhüllten Gesteinskörnungen des Betons daher auf einen Bruchteil des Wertes des Betons im nicht vibrierenden Zustand. Es wirkt nur noch die deutlich geringere Gleitreibung zwischen den Festkörperanteilen; die Viskosität des Zementleims wird herabgesetzt. Dadurch können sich die einzelnen Körner dichter aneinander- und ineinanderlegen, der Beton fällt in sich zusammen und größere Lufteinschlüsse entweichen; die Packungsdichte wird dichter und geschlossener.

In Phase 2 der Vibrationseinwirkung gelangt der Beton in einen thixotropen Zustand, d. h. er nimmt am Ende dieser Phase die Eigenschaften einer zähen Flüssigkeit, wie die einer Newtonschen Flüssigkeit, an. Dies bedeutet, dass ein Bingham-Fluid erst ab einer Mindestschubspannung (der Fließgrenze) zu fließen beginnt. Unterhalb dieser Grenze verhält es sich wie ein Festkörper. Die Verflüssigung wird praktisch ausgelöst durch das Aufreißen des Wassers, welches das Zementkorn umgibt. Dazu sind hohe Beschleunigungen und erhöhte Schwingfrequenzen erforderlich. Die durch die Schwingungen hervorgerufene Verflüssigung des Zementleims begünstigt diesen Vorgang durch eine verminderte Reibung der Körner und der Zementleim füllt die zwischen den Körnern verbleibenden Räume auf. Dadurch wird die eingeschlossene Luft an die Oberfläche gedrückt und entweicht. Während der zweiten Phase werden kleinere Lufteinschlüsse und Wasserüberschussreste ausgetrieben und das Porenvolumen verkleinert sich weiterhin im günstigsten Fall bis zum Optimum.

Die grobe Gesteinskörnung mit der höchsten Rohdichte der Betonbestandteile sollte sich jedoch dabei nur wenig bewegen, damit keine sogenannte „Entmischung“ im Rahmen einer Sedimentation stattfindet. Sie sollte sich nur so viel bewegen, dass ihre Körperkanten so zueinanderfinden, dass die verbleibenden Zwischenräume möglichst klein werden und somit eine hohe Packungsdichte erreicht wird.

Entmischung ist meist die Folge von zu langer Rüttelzeit und/oder unangebracht großen Fliehkräften der eingesetzten Verdichtungsgeräte, sodass der Frischbeton zu lange und zu intensiv einen thixotropen Charakter erhält. Besonders fließfähige Betone mit hohen Dichteunterschieden zwischen Grobkorn und Zementleim neigen zusätzlich zu Entmischung. Daher ist die eingebrachte Fliehkraft des Verdichtungsgerätes, auch Zentrifugalkraft genannt, von großer Bedeutung, wobei ein direkter Zusammenhang zwischen Fliehkraft, Schwingungsbreite, Amplitude und Drehzahl besteht. Die Fliehkraft sollte der Verdichtungsaufgabe angemessen sein. Angepasste Verdichtungszeiten und angemessene Fliehkräfte des Rüttlers sind daher für eine Verdichtungsoptimierung mit ausschlaggebend.

Gute Verdichtungsergebnisse werden erreicht, wenn die Schwingungsfrequenz mit der Eigenfrequenz der Gesteinskörnung übereinstimmt; man bezeichnet dies als Resonanz. Kleine Gesteinskörnung hat vergleichsweise eine hohe Eigenfrequenz und grobe Gesteinskörnung vergleichsweise eine niedrige Eigenfrequenz.

Durch Vibration kann man zwar Betone verdichten, die sich mit anderen Verdichtungsverfahren gar nicht oder nur schlecht verdichten lassen; es sollten aber immer runde und glatte Kornfraktionen gewählt werden, die der idealen Sieblinie nahekommen, um das geringstmögliche Porenvolumen zu erhalten. Hoher Zementleimanteil und Fließmittel machen Beton verdichtungswilliger. Nur dann sind die erzielten Festbetoneigenschaften wie Festigkeit, Dichte, E-Modul, Formbeständigkeit usw. optimal.

„Beendet ist der Verdichtungsprozess, wenn sich der Beton nicht mehr setzt, die Oberfläche mit Feinmörtel geschlossen ist und nur noch vereinzelt Luftblasen austreten“ [2].

1.1 Verdichtungsgeräte im Betonlabor

Um die geforderten Qualitätswerte eines Betons zu überprüfen, der statistisch stellvertretend für eine bestimmte identische Betonmenge steht, schreibt die Norm Probekörper vor, die im Labor oder auf der Baustelle unter standardisierten Bedingungen aus diesem Beton hergestellt, gelagert und geprüft werden müssen. Deshalb legt z. B. die europäische Norm DIN-EN 12390-2:2019-10 ein Verfahren zur Verdichtung bei Festigkeitsprüfungen und Elastizitätsmodul mittels Probewürfeln, Probezylindern und Probebalken fest. Die Maße der Standardprobekörper nach EN 12390-1:2021-09 sind im Regelfall Würfel mit einer Kantenlänge von 150 mm oder Zylinder mit 300 mm Höhe x 150 mm Durchmesser. Bei Biegezugprüfungen werden Balken mit den Abmessungen 150 x 150 x 700 mm bevorzugt. Aber auch andere Maße sind nach Norm möglich.

Als Laborverdichtungsgerät für den Beton kann man konsistenzabhängig wählen zwischen dem Rütteltisch, der das Hauptverdichtungsgerät darstellt, der Rüttelflasche (Innenrüttler), dem Normen-Stampfer oder dem Verdichtungsstab.

„Die Verfahren zur Verdichtung der Probekörper in den Formen durch manuelles Stampfen, den Rütteltisch oder den Innenrüttler (Rüttelflasche) werden als äquivalent anerkannt“ [1].

1.2 Verdichten mit dem Innenrüttler

Eingesetzte Innenvibratoren (Rüttelflaschen) haben in der Laborpraxis meist 10.000 UpM oder 12.000 UpM bei Rüttelflaschendurchmessern von meist 18 mm bis 25 mm. Elektrische Innenvibratoren besitzen einen eingebauten Hochfrequenz-Elektromotor, der über einen Frequenz- und Spannungsumformer mit Strom versorgt wird.

Die Funktion der Rüttelflasche beruht auf einer rotierenden Masse, der sogenannten Unwucht, die auf der Rotorwelle montiert ist. Die durch die Unwucht verursachte Fliehkraft wird maßgeblich durch die rotierende Masse, deren Exzentrität und deren Rotationsfrequenz erzeugt. Die periodisch wirkende Kraftamplitude beschleunigt dann die Gesteinskörnung innerhalb des Betongefüges und löst die Verdichtung wie beschrieben aus.

Es sollte beim Verdichten von Probekörpern (150er Würfel oder 300er Zylinder) darauf geachtet werden, dass die Form nicht durch die Rüttelflasche beschädigt wird. Der Rüttler sollte senkrecht gehalten werden, wobei er weder den Boden noch die Seitenflächen der Form berühren darf. Die Verwendung eines Aufsatzrahmens wird empfohlen. Der Rüttler wird schnell eingeführt und langsam herausgezogen. Bei der Verdichtung von Balken wird der Innenrüttler an mindestens drei Stellen gleichmäßig verteilt über die Länge eingeführt. Das Rütteln ist nur so lange durchzuführen, bis der Beton vollständig verdichtet ist. Nach dem Aussehen der Betonoberfläche kann beurteilt werden, wann und ob der Beton optimal verdichtet ist. Eine zuvor locker und matt erscheinende Oberfläche wirkt nach der Verdichtung geschlossen und blank und ist mit Feinmörtel geschlossen. Es steigen keine Luftblasen mehr auf.

„Bei Proben von Beton mit eingeführten Luftporen sollte der Gebrauch des Innenrüttlers jedoch nur mit Sorgfalt vorgenommen werden, wenn der Verlust von eingeführter Luft zu vermeiden ist“ [1]. Selbstverdichtender Beton ist grundsätzlich nicht zu verdichten.

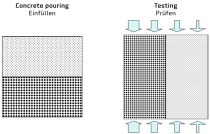

1.3 Verdichtung mit dem Rütteltisch

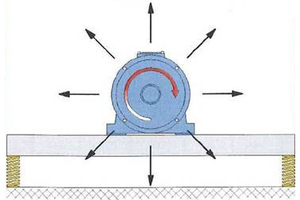

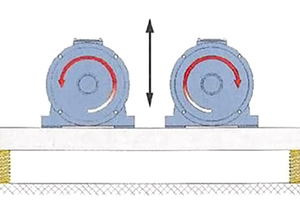

Ein Rütteltisch ist im Prinzip ein Außenrüttler. Bei einem Rütteltisch versetzen ein oder zwei entsprechend dimensionierte Unwuchtmotoren das Tischoberteil des Rütteltisches in Vibration. Eine schwingungsisolierende Lagerung zwischen Tischplatte und Unterteil des Tisches verhindert, dass unerwünschte Schwingungen auf das Gestell oder den Boden übertragen werden. Unterschieden wird im Labor weiterhin zwischen Kreisrüttlern mit einem Motor und umlaufenden elliptischen Schwingungen (Abb. 1) und Linearrüttlern mit zwei Motoren (Abb. 2) und mit gerichteten vertikalen Schwingungen. Dies geschieht in der Praxis konstruktiv durch einen elektrischen Unwuchtmotor, der eine umlaufende ellipsenförmige Schwingung im Beton erzeugt.

Bei schwierigeren Verdichtungsaufgaben wie erdfeuchtem Beton oder Hochleistungsbeton können auch zwei Motoren eingesetzt werden, um eine eindeutig gerichtete Schwingung zu erzeugen. Diese beiden Motoren sind achsparallel unter der Rüttelplatte angeordnet und werden gegenläufig betrieben, wodurch eine Selbstsynchronisation erfolgt. Hierdurch entsteht eine vertikale (lineare) Schwingung senkrecht zur Tischplatte, was eine optimale Verdichtung zur Folge hat, da der Beton jetzt nicht mehr kreisförmig oder elliptisch verdichtet, sondern vertikal in nur zwei Richtungen, herauf und herunter, bewegt wird.

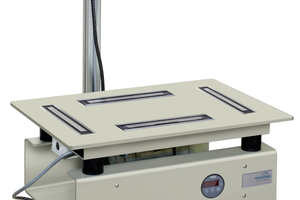

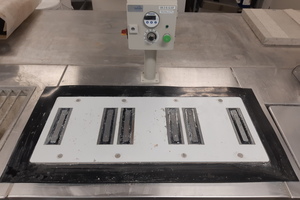

Ein Rütteltisch muss hierbei laut DIN-EN 12390-1 eine Mindestfrequenz (f) von 40 Hz, d. h. (40 x 60 Sekunden) 2.400 Umdrehungen pro Minute (UpM) haben. In der Praxis hat der normale Rütteltisch bei 50 Hz 3.000 UpM (Abb. 3) und die Hochfrequenz-Rütteltische haben 4.500 bis zu 10.000 Umdrehungen pro Minute (Abb. 4) Rüttelzeit. Zentrifugalkraft, Rüttelzeit und Rüttelamplitude sind jedoch nicht vorgeschrieben; diese ergeben sich in der Praxis oder aufgrund von Erfahrungswerten und gerätetechnischen Voreinstellungen oder variablen Einstellungsmöglichkeiten. Die Norm EN 12390-2 „Prüfung von Festbeton, Teil 2: Herstellung und Lagerung von Probekörpern für Festigkeitsprüfung“ schreibt vor, dass unmittelbar nach dem Einbringen des Betons in die Probeform der Beton sofort vollständig zu verdichten ist, wobei weder ein übermäßiges Entmischen noch eine Schlämmschicht auftreten darf. Das Rütteln ist nur so lange durchzuführen, bis der Beton vollständig verdichtet ist. Zu kurzes Verdichten hinterlässt hohen Luftporengehalt, Restwasser oder Lunker; zu langes Verdichten erzeugt Entmischung. Abhängig von der Konsistenz des Betons, der Höhe der Form und dem Verdichtungsverfahren müssen die Formen in so vielen Lagen wie erforderlich gefüllt werden, um eine vollständige Verdichtung zu erreichen. „Bei mechanischer Rütteleinwirkung ist die vollständige Verdichtung erreicht, wenn keine größeren Luftblasen mehr an der Oberfläche erscheinen und wenn die Oberfläche relativ glatt ist und ein glänzendes Erscheinungsbild ohne übermäßige Entmischung aufweist“ [1]. Auch kann zu langes Rütteln zu einer Freisetzung künstlich eingeführter Mikro-Luftporen (< 0,3 mm) führen.

Durch das Fehlen einer geschlossenen Theorie der Betonverdichtung für alle unterschiedlichen Betonsorten, Korndurchmesser und Konsistenzen führt die Praxis daher leider dazu, dass die Verdichtung bei Laborproben vorwiegend auf empirischer oder oft zufälliger Basis erfolgt. Es ist jedoch bekannt, dass zwischen Korngrößen und Schwingungszahl eine Beziehung besteht. Aus dieser Erkenntnis kann abgeleitet werden, dass die Eigenschwingungszahl bei größerem Korndurchmesser der Gesteinskörnung kleiner wird und bei kleinerem Durchmesser die Eigenschwingungszahl größer wird. Hieraus resultiert, dass feine Korn- und Zementleimbestandteile durch hohe Schwingungen und grobe Bestandteile durch niedrigere Schwingungen angesprochen werden. Theoretisch müssten daher z. B. bei einem Beton 0/32 mm gleichzeitig verschiedene, zum Teil unterschiedliche Parameter eingeleitet werden, was aus ökonomischen und technischen Gründen nicht vertretbar ist. Es wird daher die günstigste Relation gesucht mit dem Einsatz von Normalfrequenz-Rütteltischen bei 3.000 UpM und Hochfrequenz-Rütteltischen von 4.500 UpM, 6.000 UpM und 9.000 UpM oder stufenlos regelbaren Rütteltischen bis 10.000 UpM [1/min]. Diese Drehzahlbereiche können je nach Betonzusammensetzung sowohl den Zementleim als auch die Gesteinskörnung gut ansprechen. Mit steigender Drehzahl wird speziell die Erregung des Zementleims gefördert, sodass hierbei seine Verflüssigung und dadurch Verdichtung wesentlich schneller und effektiver erfolgt. Technisch optimal sind daher Rütteltische mit veränderbarer Drehzahl, die auf den jeweiligen Beton mit dem jeweiligen Verdichtungsoptimum eingestellt werden.

1.4 Verdichtungsparameter bei Rüttel-

tischen

Zentrifugalkraft: Durch eine Veränderung der Vibrationsdrehzahl (n) ändern sich die Vibrationsfrequenz (f) und die Flieh- oder Zentrifugalkraft (F). Der Zusammenhang zwischen Frequenz (f) und Drehzahl (n) ist f = n/60.

Um eine genügend intensive Verdichtung des Betons zu erreichen, benötigt das zu beschleunigende Gesamtsystem (also Unwuchtmotor, Rütteltischplatte, Probeform und Beton) weiterhin ein Mindestmaß an Energie, die sogenannte Zentrifugalkraft oder auch Fliehkraft genannt (F). Die Zentrifugalkraft wird erzeugt, indem eine festgelegte Masse, deren Schwerpunkt außerhalb des Drehpunktes liegt, mit einer bestimmten Drehzahl rotiert. Sie ist ein Produkt aus dem Vielfachen der Erdbeschleunigung (a), der Summe aller zu erregenden Massen (mges) und resultierend aus dem spezifischen Schwingverhalten des Rütteltisches. Vereinfacht gilt die Beziehung F = mges x a.

Die Zentrifugalkraft wird in Newton [N] gemessen, lässt sich mathematisch für jeden Rütteltischtyp relativ genau berechnen und ist im Regelfall eine fertigungsinterne Festlegung des Herstellwerkes. Eine Veränderung der Zentrifugalkraft ist aber im Regelfall durch mechanischen Eingriff möglich. Die Zentrifugalkraft beträgt je nach Rütteltischtyp, Rüttelplattengröße und Gesamtlast ca. 2 kN bis 20 kN bei Laborrütteltischen.

Um die Frischbetonmasse bei der Probenherstellung zu vergleichmäßigen, zu verdichten und die Lufteinschlüsse aufzulösen, ist es erforderlich, mit dem passenden Rütteltisch die gesamte Masse aus Rütteltischplatte und Probenform mit Betoninhalt in möglichst hochfrequente angepasste Schwingungen über einen entsprechenden Zeitraum zu versetzen. Je nach Anwendungsfall kann es daher sinnvoll sein, Frequenz (f) und dadurch Drehzahl (n) und/oder Amplitude (A) und Verdichtungszeit (t) zu variieren, bei ausreichend ermittelter Zentrifugalkraft (F). Durch manuelles Verstellen der Unwucht lässt sich die Amplitude der Schwingung und damit die Zentrifugalkraft am stillstehenden Unwuchtmotor entsprechend der Anwendungsaufgabe anpassen.

1.5 Befestigungstechnik

Beim Verdichten soll die Form vorzugsweise auf dem Rütteltisch befestigt oder sicher gegen den Tisch gehalten werden. Ein Festhalten der Form mit dem Körpergewicht ist allerdings eine bloße Hilfsmaßnahme bei Fehlen einer geeigneten Aufspannvorrichtung und aus technologischen, medizinischen und Arbeitssicherheitsgründen nur im Ausnahmefall zu akzeptieren. Die langfristigen gesundheitlichen Auswirkungen als Gelenkschäden im Armbereich beim physischen Festhalten durch das Körpergewicht sind bekannt. Ein Festhalten mit den Händen sollte daher aus Gesundheitsgründen wegen der starken Rüttelbewegungen auf die Gelenke unbedingt vermieden werden. Die Betonprobeformen sollten daher im Normalfall fest mit dem Rütteltisch verbunden oder aufgespannt werden, da die Rüttelenergie in den Beton gelangen muss und keine lärmenden und tanzenden Bewegungen der Probekörper verursachen sollte.

Die klassische Befestigung der Betonproben auf dem Rütteltisch erfolgt entweder durch eine relativ aufwendige und zeitintensive manuelle Verspannung (Abb. 5) oder alternativ durch eine moderne elektromagnetische Induktionsaufspannung (Abb. 6). Je nach Größe der Rüttelplatte und Probenanzahl und -art sind auch mehrere Induktionsmagnete erforderlich und montiert (Abb. 7).

Die oft recht aufwändige und komplizierte Verspannung der Probekörper (ob Zylinder, Würfel oder Balken) entfällt bei der induktiven Magnetverspanntechnik. Hier wird erhebliche Arbeitszeit eingespart, da die Verspannung per Knopfdruck in Sekundenschnelle erfolgt. Bei den Magneten handelt es sich um Elektromagnete, welche durch Anlegen einer Spannung ein magnetisches Induktionsfeld erzeugen. Ohne elektrische Spannung ist kein Magnetfeld vorhanden.

Auf der magnetisierten Rütteltischplatte sind die metallischen Probeformen gewissermaßen Teil des Rütteltisches und bilden eine starre Einheit. Die Verdichtungsenergie kann daher ohne Verluste vollständig in den Beton eingeleitet werden. Unter Kunststoffformen muss allerdings eine metallische Unterlagsplatte befestigt werden, um die Magnetfunktion zu nutzen.

1.6 Lärmreduzierung durch Reduzierung der

Geräuschemissionen

Die elektromagnetische Verspannung und Arretierung des Probekörpers ist die optimale – weil schnellste, kraftschlüssigste und lärmreduzierendste – Methode bei der Verdichtung. Bei der konventionellen Verdichtung ergeben sich für die Beschäftigten während dieser Phase im Normalfall Lärmbelästigungen, die bis zu 110 dB betragen können (Lärm- und Vibrationsarbeitsschutzverordnung beachten). Dies ist mit dem Umgang mit Presslufthämmern vergleichbar. Durch die oft extrem hohen Lärmpegel bei der Rütteltischverdichtung können Gehörschäden entstehen, wenn nicht konsequent ein Gehörschutz getragen wird. Das Tragen eines Gehörschutzes ist zwar generell bei bestimmten lärmintensiven Arbeiten vorgeschrieben und erforderlich, wird jedoch in der täglichen Arbeitspraxis oft nicht eingehalten.

Der Arbeitslärm des Tisches beim Verdichten kann bei der Magnetverspannung in Verbindung mit einer stufenlosen manuellen Drehzahlanpassung durch Frequenzumformer so gering wie möglich gehalten werden. Diese erlauben eine genaue Einstellung der Drehzahlen und damit eine gezielte Vermeidung von Resonanzfrequenzen der Betonschalung. Betonschalungen sind schwingungsfähige Körper und können durch Vibrationen angeregt werden, deren Frequenz ihrer Eigenfrequenz entspricht. Es entstehen hohe Schwingamplituden, die man als Resonanz bezeichnet und die zu Beschädigungen bzw. extrem hohen Lärmbelastungen führen können. Durch genaue Drehzahleinstellung kann dies vermieden werden.

Eine zusätzliche Lärmreduzierung wird dadurch erreicht, dass der metallische Probekörper infolge einer Magnetverspannung absolut kraftschlüssig und unverrückbar per Knopfdruck auf dem Rütteltisch festgehalten wird. Hiermit können schädliche Resonanzen und damit unnötiger Lärm vermieden werden.

Die schwingenden Teile des Tisches müssen gegenüber den nichtschwingenden Teilen entkoppelt werden; dies geschieht meist durch hochwertige Elemente aus Hartgummi. Die Geräuschreduzierung bei Hochfrequenz-Induktionsrütteltischen kann daher je nach Bauart bis auf etwa 68 dB reduziert werden, was als Summton wahrgenommen wird. Der Pegel, dem die Bedienungsperson ausgesetzt ist, wird allerdings auch noch von zusätzlichen Faktoren beeinflusst, wie z. B. Expositionszeit, Umgebung oder andere in der Nähe installierte Geräte. Die Reduzierung von Lärmemissionen wird auch für das Betonlabor als ständigem Arbeitsplatz immer wichtiger. Der Gesundheitsschutz für die Mitarbeiter hat heute eine sehr hohe Priorität.

1.7 Unterschiedliche Konstruktionsarten und

Konstruktionsdetails von Rütteltischen

Die Größe des Rütteltisches und somit die Größe der Rütteltischplatte ist mit dem Nutzeranspruch verbunden und entsprechend ausgelegt. Dies bezieht sich auf das Verdichten einer Einzelform bis 200 mm Kantenlänge bzw. mehrerer Einzelformen oder Balken bis 800 mm Länge. Somit ergeben sich auch sehr unterschiedliche Verdichtungsmassen. Kann die Masse einer 150er gefüllten Stahlwürfelform etwa 22 kg betragen, so wiegt ein gefüllter 800er Probebalken aus Stahl bereits 124 kg.

Standardmäßig sind Laborrütteltische mit folgenden Rütteltischplattenabmessungen im Handel erhältlich:

310 mm x 310 mm,

330 mm x 550 mm,

350 mm x 350 mm,

360 mm x 380 mm,

380 mm x 370 mm,

380 mm x 850 mm,

380 mm x 800 mm,

400 mm x 400 mm,

400 mm x 600 mm,

600 mm x 600 mm,

800 mm x 1000 mm (abweichende Rütteltischplatten sind bei den bekannten Herstellern meist auf Anfrage erhältlich).

Im Labor- und Baustellenbereich werden Rütteltische bei der Probekörperherstellung eingesetzt, die sowohl normalfrequente als auch hochfrequente Verdichtungsleistung durch einen oder zwei Motoren aufweisen. Die normalfrequenten Laborrütteltische haben meist 3.000 UpM, die hochfrequenten Tische meist 4.500, 6.000, 9.000 oder 10.000 UpM. Bei hochwertigen Systemen ist die Drehzahl (n) in den genannten Bereichen stufenlos verstellbar. Die einfachste Ausführung der Rütteltische hat nur eine Ein- und Ausschaltmöglichkeit der Rüttelzeit, die manuell oder per Fuß zu betätigen ist. Komfortablere Rütteltische verfügen über eine analoge oder digitale Zeitschaltuhr von meist 1 bis 999 Sekunden, auf der die Rüttelzeit voreingestellt werden kann. Je nach Betonsorte ist die Rüttelzeit unterschiedlich.

Die Amplitude (A), maximale Auslenkung in y-Richtung, Frequenz (f) und Anzahl der Schwingungen pro Sekunde sind bei den Standardrütteltischen werkseitig voreingestellt und nicht vom Anwender veränderbar. Bei 50 Hz beträgt die Drehzahl dann 3.000 UpM (50 Schwingungen pro Sekunde x 60 s). Bei der Verwendung einer Steuerung mit Frequenzumformer bei elektrisch betriebenen Unwuchtmotoren lässt sich dagegen die Frequenz und dadurch die Drehzahl meist stufenlos bei laufendem Betrieb verstellen. Diese Tische werden meist als Hochfrequenz-Rütteltische eingesetzt und können bis etwa 10.000 UpM stufenlos geregelt werden.

Die sinusförmige Bewegung der Rütteltischplatte ist durch zwei Parameter gekennzeichnet: Frequenz (f) und damit Drehzahl (n) sowie Schwingamplitude (A). Die Amplitude ist der Weg, um den der Körper vom Ruhepunkt ausgelenkt wird. Die Schwingweite (S) bezeichnet den Abstand der maximalen Auslenkung des schwingenden Körpers in beiden Auslenkungsrichtungen. Sie beträgt das Zweifache der Amplitude. Das mathematische Verhältnis zur Amplitude beträgt S = 2 x A und kann durch Einstellen des Exzentergewichtes verändert werden. Beide Einstellgrößen – Wegamplitude und Frequenz – bestimmen die Rüttelintensität und ermöglichen eine Anpassung an die zu verdichtende Probe.

Für zukünftige Laborrütteltische wäre es sehr vorteilhaft, wenn die untereinander teils in Abhängigkeiten stehenden Verdichtungsparameter wie Amplitude (A), Frequenz (f), Zentrifugalkraft (F) als auch Drehzahl (n) gemäß Verdichtungsoptimum wahlweise ohne Aufwand manuell am Rütteltisch stufenlos voreingestellt werden könnten oder bei laufendem Betrieb. Hierzu werden derzeit schon umfangreiche Untersuchungen angestellt.

2 Zusammenfassung

Der Laborrütteltisch hat somit zusammengefasst folgende Eigenschaften zu erfüllen:

1. Arbeitsschutzsichere Ausführungen hinsichtlich Lärm und Befestigung,

2. Zeitsparende und sichere Aufspanntechnik der Proben bei geeigneter Tischgröße (Aufspannfläche),

3. Betonangepasste optimale Verdichtungswirkung durch konstruktive Vorgaben,

4. Möglichst stufenlose Voreinstellung der Verdichtungsparameter wie der Zeit und variable Drehzahleinstellung bei ausreichender Zentrifugalkraft.

Je nach Ausführung können die Preise für Laborrütteltische daher zwischen EUR 500 und EUR 10.000 schwanken. Die Frage ist also, wie im Unternehmen die Einsatzmöglichkeit des Rütteltisches, Qualität, Arbeitsphysiologie und Schnelligkeit der Probenherstellung, Reproduzierbarkeit der Ergebnisse sowie die Gesundheit des Mitarbeiters bewertet werden.

CONTACT

Testing

Bluhm & Feuerherdt GmbH

Motzener Str. 26b

12277 Berlin/Germany

+49 30 7109645-0

REFERENCES/LITERATURE