Neukaledonier setzen auf Fertigteilbauweise

Das im April 2014 fertiggestellte Werk der neukaledonischen LBDP-Gruppe produziert zukünftig Elementdecken und Doppel- und Sandwichwände sowie Binder und Stützen für Hallengebäude.

Beim Bau von neuen Gebäuden für Wohngebiete und die öffentliche Hand, aber auch um neue touristische Projekte zu initiieren, setzt man in Neukaledonien, einer im Südpazifik gelegenen französischen Inselgruppe, auf die Betonfertigteilbauweise. Architektonisch ansprechende Einfamilienhäuser und mehrgeschossige Wohngebäude sollen entstehen; darüber hinaus auch Krankenhäuser, Schulen, komplette Hotelanlagen und Industriehallen.

Die LBDP-Gruppe (Les Betons du Pacifique) wählte für dieses Projekt das international tätige Planungsbüro MC2 als Know-how-Partner. Als erfahrenen Anlagenpartner und Technologielieferant entschied man sich für die Vollert Anlagenbau GmbH aus dem deutschen Weinsberg. Bereits in der Auslegungs- und Planungsphase entwickelte Vollert für den Produktions-Mix aus flächigen und konstruktiven Fertigteilen anhand von 3D-Simulations- und Kalkulationsmodellen verschiedene Szenarien und flexible Abläufe. „Die wirtschaftlichste Lösung ist immer individuell, abhängig von den zu produzierenden Fertigteilen, der geforderten Ausstoßmenge, dem Automatisierungsgrad und der Investitionssumme“, erklärt Philippe Marrié, verantwortlicher Vertriebsingenieur bei Vollert.

Moderne Anlagen- und Umlauftechnologie für effiziente Abläufe

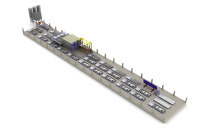

In der Startphase befinden sich bis zu 15 Schalungspaletten ständig im teilautomatisierten Umlaufsystem. Bis zu 100.000 m² schlaff armierte Elementdecken und Doppel-/Sandwichwände sollen jährlich produziert werden. „Dafür haben wir auf hochmoderne Anlagentechnik gesetzt sowie auf äußerst robuste, zuverlässige Maschinen, die besonders wartungsarm sind: Sowohl in der Schalungsvorbereitung, bei den Betonier- und Wendevorgängen, als auch beim Verladen der Betonfertigteile. Neukaledonien liegt 2.000 km von Australien und über 15.000 km vom europäischen Festland entfernt, daher ist das sehr wichtig“, ergänzt Marrié.

Auf einer kompakten Grundfläche von 1.600 m² werden bis zu 400 mm starke Massiv- und Doppelwände und bis zu 60 mm dicke Elementdecken produziert. Ein flexibler Paletten-Randschalungsaufsatz ermöglicht Massivwände bis zu einer Wandstärke von 160 mm. Betonfertigteilhöhen bis zu 3,20 m sind machbar, wobei auch eine teilisolierte Ausführung realisiert werden kann. Für kleinere Hallengebäude werden auf der gleichen Anlagenstruktur V-Stützen und -Binder gefertigt. „Zudem haben wir eine spezielle Schalungspalette für die Herstellung von 18 schlaff armierten U-Trägern entwickelt, was eine enorme technische Herausforderung darstellt“, erklärt Jürgen Schäfer, Projektleiter bei Vollert. Schalungspaletten mit einer Schalfläche von bis zu 40 m² und Flächenlasten bis zu 400 kg/m² verfahren in einem in sich geschlossenen, automatisierten Umlaufkonzept durch jede Arbeitsstation.

Vorbereitung der Schalungsfläche entscheidend

Ein besonderer Fokus bei der Herstellung hochwertiger Betonfertigteile liegt auf den vorbereitenden Arbeitsprozessen, vor allem auf sauberen, technisch einwandfreien Schalungsprofilen und einer optimalen Palettenvorbereitung. Die Schalungspaletten werden zunächst mechanisch mit einer rotierenden Bürste und einer Stahlschabereinheit von anhaftenden Betonresten befreit. Der Reinigungsprozess wird automatisch ausgelöst, sobald eine Palette in die Reinigungszone einfährt, wobei die Geschwindigkeiten regulierbar sind. Zur Reinigung der festen Randschalung wird eine elektrisch angetriebene Bürste an das Schalprofil angedrückt. Nachfolgend wird die Schalungspalette gleichmäßig mit Trennmittel besprüht. Vollert setzt auf besonders hochwertige Rotationsdüsen, die sich in Abhängigkeit von der Umgebungstemperatur und der Viskosität des Trennmittels im Austrag individuell anpassen lassen. Dies gewährleistet eine hervorragende Austragsqualität und senkt den Trennmittelverbrauch.

Ein CAD/CAM-gesteuerter Großplotter zeichnet mit wasserlöslicher, leicht entfernbarer Farbe die Konturen der zu produzierenden Betonfertigteile 1:1 im nächsten Arbeitsprozess auf die Schalungsfläche. Um die gewünschte Austragsgenauigkeit von +/- 1 mm zu erzielen, ist eine pneumatisch betätigte Palettenzentriervorrichtung inte-griert. Maßfehler werden vermieden und die Abläufe durch den automatischen Betrieb deutlich rationalisiert. Dazu tragen auch die hohen Plottgeschwindigkeiten von 0 bis 1 m/s bei. Robuste, störungsarme Komponenten sind zudem Garanten für niedrige Stillstandzeiten.

Nach dem Lösen der Zentrierung fährt die Palette zum manuellen Setzen der Schalungen. An der manuellen Schalstation angekommen, dient ein Arbeitsplatzsystem, ein längsseitig zur Palettenposition angebrachtes Regal mit Laufsteg auf Höhe der Schalungspalette, zur Zwischenlagerung von Schalungen, Magneten und Einbauteilen. Um die Handhabung der Schalungen zu erleichtern, wurde die Schalungstransportbahn in das Arbeitsplatzsystem integriert. Ein verfahrbarer Werkzeugwagen dient zur Aufnahme der wichtigsten Werkzeuge und Hilfsmittel, die der Einschaler benötigt.

Bewehren, Betonieren und Verdichten

Im nächsten Arbeitsprozess werden die Bewehrung sowie Einbauteile wie Dosen oder Transportanker eingebracht. Die Bewehrungsvorbereitung findet automatisch statt; die dazu benötigten Daten werden vom Leitrechner der Anlage bereitgestellt.

Moderne Betonverteiler sorgen heute für eine homogene und präzise Austragung des Betons. Wegen der begrenzten Platzverhältnisse entschied man sich für einen schienengeführten Betonverteiler in Brückenbauweise, der über eine Dreh-Kübelbahn versorgt wird. Somit kann der Austragsbehälter, der über eine maximale Kapazität von 3 m3 verfügt, neben der Längsfahrt auf der Betonverteilerbrücke auch quer verfahren, und auf diese Weise eine Austragsbreite von bis zu 3,20 m erzielen. Die Energiekette wurde im Boden versenkt, sodass diese mit einem Gabelstapler überfahrbar ist. Die Betonausbringung erfolgt über eine Stachelwalzen-/Schieberkonstruktion, manuell gesteuert über ein mitfahrendes, seitlich an der Brücke angebrachtes Steuerpanel. Das Austragsvolumen und die frequenzgeregelte Stachelwalzengeschwindigkeit können optimal auf unterschiedliche Betonkonsistenzen eingestellt werden. Hydraulisch betätigte Flachschieber sparen den Teilbereich aus, in dem kein Beton ausgetragen werden soll, beispielsweise einem Teilbereich für Fenster. Durch die Schieberweitenverstellung kann die Auslassbreite optimal auf unterschiedliche Betonarten und Konsistenzen eingestellt werden. Die Aufrauvorrichtung sorgt für ein zeitsparendes Aufrauen der Oberfläche der Elementdecke beziehungsweise der beiden Betonbretter der Doppelwand für eine bessere spätere Verbindung mit dem Ortbeton. Eine Wartungstür erleichtert die Reinigung des Behälterinnenraums der Stachelwalze.

Die Verdichtung des Betons auf einer niederfrequenten Schüttelstation geschieht besonders geräuscharm. Die Schüttelbewegung wird durch einen Unwuchtantrieb erzeugt. Anders als bei einer konventionellen Verdichtungsstation ermöglicht das, die Verdichtungsenergie exakt einzustellen und auch steiferen Beton zu verarbeiten.

Einlagern und Aushärten

Ein bodengeführtes Regalbediengerät (RBG), ausgelegt bis zu einer Betonteil-Flächenlast von 400 kg/m², übernimmt vollautomatisch das Ein- und Auslagern der Paletten. Die Härtekammer besteht aus zwei verkleideten Regaltürmen mit jeweils acht Palettenfächern übereinander. Die Paletten werden über Reibräder und einem Zahnstangenschieber ein- und ausgefahren. Zur exakten horizontalen Positionierung in den einzelnen Härtekammerachsen verfügt das RBG über Justiervorrichtungen. Das Anfahren der einzelnen Härtekammeretagen erfolgt über Absetzriegel, deren Absetzpunkte stufenlos einstellbar sind. Ein speziell von Vollert entwickeltes Sicherheitskonzept verhindert eine Überlast des Hubseils und minimiert das Risiko eines Seilrisses.

Über den Regalturm werden die ausgehärteten Elementdecken nach rund acht Stunden Aushärtezeit direkt zum Entschalen ausgefahren. Die Deckenelemente werden über die 16 Hubhaken der Abhebetraverse aufgenommen und horizontal in transportfähigen Stapeln zum Abtransport bereitgestellt.

Doppelwandproduktion mit stationärem Paletten-Wendegerät

Wird eine Doppelwand gefertigt, übernimmt das RBG die Palette nach dem Aushärten der ersten Schale aus der Härtekammer und übergibt diese über den Umlauf an das stationäre Paletten-Wendegerät. Die gehärtete Oberschale der zu produzierenden Doppelwände wird mithilfe von Spannarmen auf der Palette mechanisch verspannt. Für den anschließenden Drehvorgang heben zunächst hydraulisch betätigte Hubzylinder den Wenderahmen auf eine Höhe von bis zu 2,3 m an. Während der Drehbewegung werden die Schwerkräfte von einem Längsanschlag übernommen, was für einen sicheren Wendevorgang sorgt und ein seitliches Verrutschen der Fertigteile verhindert. Manuell verstellbare Distanzfüße dienen dazu, verschiedene Doppelwandstärken zu produzieren. Sobald die erste Schale um 180° gedreht wurde, fährt die Unterschale unter das Wendegerät, das sich absenkt und die beiden Schalen miteinander verbindet. Abstandhalter in den Betonfertigteilen und die Distanzfüße stellen sicher, dass die gewünschte Stärke der Doppelwand eingehalten wird. Für die nochmalige Verdichtung wird der Frischbeton der Unterschale gerüttelt. Das synchrone Schütteln ohne Relativbewegung der ersten zur zweiten Schale garantiert eine hohe Produktqualität und keine Betonentmischung im Bereich der Bewehrung. Nach dem Lösen und Entfernen der Spannarme wird die obere, leere Palette zurückgewendet. Die Palette mit der fertigen Doppelwand fährt nun in die Härtekammer ein, die leere Palette wird auf der Rollenbahn abgesetzt und fährt durch die Härtekammer zur Reinigungsstation.

Effiziente Abläufe bei Ausfahr- und Verladevorgängen

Auch bei der Ausfahr- und Verladetechnik wurde mit vielen technischen Details für effiziente Abläufe gesorgt. Im Abhebebereich wird die entschalte Doppelwand über eine Kippstation bis zu einem Winkel von 80 ° aufgestellt, damit die Elemente mit einem Hallenkran auch bei beengten Platzverhältnissen beschädigungsfrei abgehoben werden können. Durch das vertikale Aufrichten kann eine leere Schalungspalette, die vom Paletten-Wendegerät zurückkehrt, vorbeifahren. Somit bleibt mehr Zeit für das Abheben der fertigen Doppelwände, ohne dass die Anlagenproduktivität gesenkt wird. Das Verladen erfolgt sicher über eine Abhebetraverse, die vom Betonzubehör-Spezialisten Nuspl installiert wurde. Befestigt mittels einer speziellen Stabilisierungsvorrichtung, übernimmt diese die fertige Doppelwand über Abhebeanker und verlädt sie auf bereitstehende Absetzgestelle. Das Ausfahren der Betonfertigteile erfolgt anschließend über einen Ausfahrhubwagen mit einer Hublast von bis zu 20 t, der den Verladebereich mit dem Lagerplatz im Außenbereich verbindet.

Nach dem Entschalen der Betonfertigteile werden die Schalungselemente auf den Schalungstransport aufgelegt, der diese zum Schalungsreiniger befördert. Eine von Vollert speziell entwickelte Vorschubeinrichtung ermöglicht während des Schalungstransports durch den Reiniger eine höhere Vorschub- und somit eine bessere Reinigungskraft. Die Reinigung erfolgt konventionell mit metallbesetzten Teller- und Walzenbürsten. Im Anschluss erfolgt in der Trennmittel-Austragseinheit die Benetzung mit Trennmittel über Düsen, die nach dem Venturi-Prinzip arbeiten, bevor die Schalungsprofile in den Produktionsumlauf zurückgeführt werden.

Zentral gesteuert, wirtschaftlich ausgewertet

Die gesamte Anlagenkonfiguration sowie sämtliche Lager- und Produktionsprozesse werden zentral über ein modernes Leitrechnersystem gesteuert. Über einen Visualisierungsrechner werden die einzelnen Arbeitsstationen angesteuert, die Palettenbelegung erstellt, der Palettentransport geroutet, Auslagerreihenfolgen und Aushärtezeiten verwaltet. Auswertungen zeigen dem Anlagenbetreiber jederzeit Statistiken und Produktionszahlen.

„Technik auf dem neuesten Stand sowie ein angemessener Automatisierungsgrad zeichnen dieses Anlagenkonzept aus“, so Vollert-Manager Marrié. „Vor allem die flexiblen Arbeitsprozesse versetzen das Werk in die Lage, vielfältige Betonfertigteile für Einfamilienhäuser, mehrgeschossige Wohngebäude oder Krankenhäuser und Schulen zu produzieren.“