Mit UniCAM.10 bleibt die Produktion im Takt

Eine zentrale Voraussetzung für die effiziente Produktion in automatisierten Betonfertigteilwerken ist ein gleichmäßiger Fluss der Paletten durch die Anlage. Dazu ist eine ähnliche Bearbeitungszeit der Paletten an den einzelnen Stationen nötig. Benötigt ein Ladungsträger länger als die Nachfolgenden, entsteht ein Stau mit ungewünschten Verzögerungen.

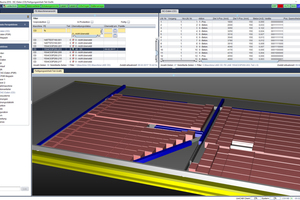

Der neue Unitechnik-Leitrechner UniCAM.10 trägt maßgeblich zu einer Homogenisierung der Taktzeit bei. Mithilfe des Belegungsalgorithmus optimiert die Software die Anordnung der Elemente auf den Produktionspaletten. Auf diese Weise lässt sich die Bearbeitungszeit auf den einzelnen Stationen angleichen. Durch die Anzeige der zur Verfügung stehenden Arbeitszeit wird die Taktzeit auch für die Mitarbeiter ersichtlich. Im Ergebnis steigert UniCAM.10 so die Leistungsfähigkeit von Betonfertigteilwerken deutlich.

Geschicktes Mischen

Zwei Faktoren wirken sich auf die Produktivität eines Betonfertigteilwerks mit Palettenumlauf-anlage aus: Das erste Kriterium ist die Palettenbelegung, also die Anordnung der zu produzierenden Fertigteile auf den Produktionspaletten. Ziel ist eine bestmögliche Flächenausnutzung. Denn je mehr Quadratmeter auf einer Palette untergebracht werden, desto höher ist die Produktionskapazität. Zur Optimierung der Palettenbelegung verfügt UniCAM.10 über einen speziellen Algorithmus. Dieser ermöglicht die verschachtelte Anordnung von Elementen, sodass möglichst wenig Platz ungenutzt bleibt.

Das zweite Kriterium für die Produktivität einer Anlage sind kurze und homogene Taktzeiten, also der gleichmäßig zügige Fluss der Paletten durch die Umlaufanlage. Dieser setzt voraus, dass jede Palette annähernd die gleiche Zeit auf einer Station verweilt. Die Bearbeitungsdauer einer Palette wird beispielsweise durch die Anzahl und Art der Einbauteile bestimmt und lässt sich durch die Belegung regulieren. Durch geschicktes Mischen mehrerer Aufträge gleicht der Belegungsalgorithmus von UniCAM.10 die Bearbeitungszeiten der Paletten weitgehend an und leistet damit einen wichtigen Beitrag zur Taktzeithomogenisierung.

Ampeln vermeiden Staus

Für einen reibungslosen Produktionsablauf müssen bei der sequenziellen Fertigung auch die aufeinanderfolgenden Stationen vergleichbare Bearbeitungszeiten aufweisen. Weichen diese voneinander ab, sind Wartezeiten vor den langsameren Stationen die Folge. Die Arbeitsdauer an den Stationen resultiert aus der Anzahl und Komplexität der Elemente; sie wird über die Palettenbelegung festgelegt. Außerdem wird die Arbeitsdauer durch die erforderlichen Arbeitsschritte beeinflusst, die sich aus dem funktionalen Layout der Anlage ergeben. Eine Ampelfunktion zeigt an, wenn die Bearbeitung sehr aufwendig und daher mit dem bestehenden Personal kaum zu schaffen ist. Bei Anlagen mit sehr unterschiedlichen Produkten ist ein Anlagenlayout mit parallelen Fertigungslinien sinnvoll.

Bei der Berechnung der Bearbeitungszeiten an den einzelnen Stationen arbeitet der Palettenbelegungsalgorithmus zunächst mit Prognosen. Im Anschluss erhält er eine Rückmeldung über die tatsächlich benötigten Zeiten. Auf der Basis dieser Information verbessert der Leitrechner seine Prognosen sukzessive und erzielt somit immer bessere Ergebnisse.

CONTACT

Unitechnik Systems GmbH

Fritz-Kotz-Str. 14

51674 Wiehl/Germany

Wolfgang Cieplik

+49 2261 987-208