Lautern Sperre – Innovatives, selbsttätiges Hochwasserschutzsystem aus UHPFRC

Das Fachgebiet Massivbau und Baukonstruktion der TU Kaiserslautern hat eine innovative Hochwassersperre entwickelt, die im Wasserbad selbstständig aufschwimmt, sich an den Seiten verkeilt und so automatisch Überschwemmungen verhindert.

Die Bedeutung des Hochwasserschutzes nimmt stetig zu, auch bedingt durch den Klimawandel. Dabei führen klassische Hochwasserereignisse ebenso wie das zunehmende Auftreten von Schlagregen zu erheblichen Schäden an Immobilien und öffentlicher Infrastruktur. Die Europäische Hochwasserrisikomanagement-Richtlinie setzt daher einen Rahmen zur Reduzierung nachteiliger Auswirkungen von Hochwasser auf die menschliche Gesundheit, die wirtschaftlichen Tätigkeiten, die Umwelt und das Kulturerbe [1]. Der Schwerpunkt liegt hierbei auf der Vorsorge insbesondere durch entsprechende bauliche Maßnahmen. Derzeit wird der Hochwasserschutz oftmals durch mobile Schutzeinrichtungen sichergestellt, die vergleichsweise aufwändig sind und in der Praxis meist nicht in entsprechendem Umfang und der erforderlichen Geschwindigkeit eingerichtet werden können, insbesondere bei Schlagregenereignissen mit geringer Vorwarnzeit [2]. Genau hier setzt die neu entwickelte, innovative selbsttätige Fertigteil-Hochwassersperre aus faserbewehrtem Ultrahochleistungsbeton (UHPFRC) an. Sie soll wartungsfrei einen selbsttätigen und sicheren Hochwasserschutz gewährleisten, verbunden mit einer hohen Lebenserwartung. Ziel ist insbesondere der Schutz von Gebäuden, z. B. an deren Eingängen, den Einfahrten von Tiefgaragen oder an Uferpromenaden, ebenso wie die Schaffung von innerstädtischem temporärem Stauraum auf Straßen und Plätzen.

Konzeption der selbsttätigen Hochwassersperre aus UHPFRC

Die Umsetzung solcher Hochwasserschutzsysteme erfolgt heute im In- und Ausland meist mittels Konstruktionen aus metallischen oder textilen Elementen mit entsprechenden Nachteilen hinsichtlich Zuverlässigkeit, Kosten und Einsatzbereich. Zum Zweck einer Optimierung wurde an der TU Kaiserslautern im Rahmen eines BBR-Forschungsprojekts [3] ein neues innovatives Konstruktionsprinzip auf Grundlage von dichten filigranen Elementen aus Ultrahochleistungsbeton (UHPC) in Sandwichbauweise entwickelt, das wirtschaftlich, robust, zuverlässig und dauerhaft ist.

Dabei sollen die Schutzelemente selbsttätig aufschwimmen, ohne jede weitere technische Unterstützung auskommen und daher unabhängig von einer möglicherweise unterbrochenen Stromversorgung und fehlenden Einsatzkräften sein. Kernelement des Schutzsystems bilden die aufschwimmenden Sandwichelemente mit je einer dünnen Deckschicht aus UHPC, einem Kern aus extrudiertem Polystyrol-Hartschaum und einem eigens entwickelten wasserdichten Betongelenk. Beides wurde an der TU Kaiserslautern entwickelt und ist für die Betonbauweise in hohem Maße richtungsweisend und innovativ. Das System ist insbesondere deshalb praxistauglich, da es insgesamt, d. h. als Fertigteil, in großen Stückzahlen hergestellt werden kann.

Zentrale Entwicklungsidee war die Nutzung der guten mechanischen Eigenschaften der Sandwichelemente bei geringem Raumgewicht. Dabei gewährleistet die Verwendung von UHPC ein dichtes Oberflächengefüge, verbunden mit einer idealen Gestaltbarkeit der Oberflächen und gleichzeitig geringem Reibungsverlust. Dies war insbesondere bei der Konzeption des wasserdichten Betongelenkes an der Verbindung zwischen beweglicher aufschwimmender Sperre und dem stationären Fundament entscheidend.

Diesem Entwurfsprinzip folgend, gliederte sich die Entwicklungsarbeit in zwei Schritte: Zunächst war ein neues, innovatives selbsttätiges System mit optimiertem Betongelenkbereich als Bindeglied zwischen Sperre und Fundament zu entwickeln. Im folgenden Schritt galt es, die Tragfähigkeit dieses Systems zu optimieren, um die möglichen Einwirkungen im Ruhezustand (Verkehrslasten) und Einsatzzustand (Wasserdruck) aufnehmen zu können.

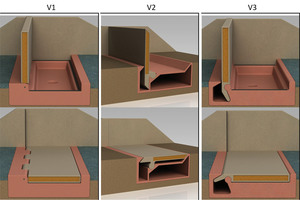

Bei den ersten Entwürfen des Systems variiert die Ausbildung des Gelenks zwischen Sperre und Fundament im Ruhe- und Einsatzzustand. In der Variante V1 (Abb. 3) erfolgt die Verbindung durch eine Metallachse in Form von Schlitz und Zapfen analog einer Holzverbindung mit dem Vorteil einer einfachen Schalung und Montage. Von Nachteil sind hier die mögliche Korrosion des Stahls und das notwendige Dichtungsmittel im Gelenkbereich. Entwurf V2 (Abb. 3) soll diese Nachteile mittels der Ausbildung des Gelenks durch das Gleiten zweier Flächen in Form eines Drehgelenks per Formschluss vermeiden. Die Sperre verkoppelt sich hierbei mittels zylindrischer Fläche mit dem Fundament, welche auf einer passgenauen Hülse dreht. Aufgrund der in diesem Fall noch kritischen großen Kräfte im Gelenkbereich war die Stabilität der Sperre im Einsatzzustand problematisch. Im finalen Entwurf V3 (Abb. 3) wird dies behoben, indem die Masse der Sperre reduziert und die Verankerung in der vertikalen Position gewährleistet wird.

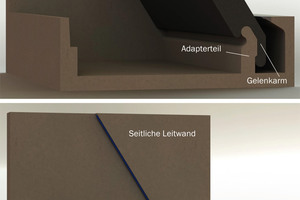

Aufgrund der Vorteilhaftigkeit von Variante V3 wurde diese weiter optimiert. Im ersten Optimierungsansatz wurden das Gelenk (Gelenkarm und Adapterteil) modifiziert und die Verdrehung der Sperre auf 60° begrenzt, damit sich diese beim Rückgang des Hochwassers selbsttätig allein aufgrund des Eigengewichtes zum Ruhezustand senkt. Des Weiteren wurden eine Verriegelung gegen die vertikalen Kräfte im Einsatzzustand (Wasserdruck) sowie ein Anschlag ergänzt und die gesamten Abmessungen angepasst (Abb. 2).

Entwicklung und Untersuchung kleiner Prototypen

Nach Abschluss der umfangreichen theoretischen Untersuchungen zur Optimierung des Konstruktionskonzepts wurden die Sperre und das Fundament für die maßgebenden Einwirkungen und Materialeigenschaften vordimensioniert. Dabei wurde Mikrobewehrung eingesetzt, die auch in der Entwicklung der Sandwichelemente bei den Vorarbeiten verwendet wurde [4]. Das Fundament wurde mit üblichen Stahlstäben bewehrt. Nach den Berechnungen ergab sich für das Sandwichelement der Sperre eine Gesamthöhe von 21 cm, mit 2,5 cm dicken Deckschichten aus UHPC und einem 10 cm dicken Adapterteil als Verbindung zwischen Sperre und Fundament, um bei einer Aufstauhöhe des Hochwassers bis zu 100 cm den maßgebenden Einwirkungen einschließlich Verkehrslasten standzuhalten [5].

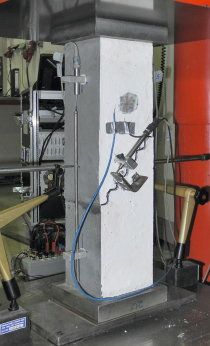

In ersten experimentellen Untersuchungen wurden die Tragfähigkeit und das Verformungsverhalten des Systems anhand von Prototypen untersucht. Hierbei wurde die Sperre mit angeformtem Gelenkarm und Adapterteil im Originalmaßstab mit einer Breite von 20 cm hergestellt und im Ruhezustand sowie im Einsatzzustand unter quasi-statischer und dynamischer Belastung untersucht. Anhand dieser experimentellen Untersuchungen konnte belegt werden, dass das entwickelte selbsttätige Hochwassersperrsystem sowohl im Ruhezustand unter Verkehrslast als auch im Einsatzzustand unter Wasserdruck eine ausreichende Tragfähigkeit hat [3]. Zudem wurde auch die Funktionalität des entwickelten Systems in einer speziell hierfür konzipierten Versuchseinrichtung untersucht [3, 5] und konnte bestätigt werden.

Da die Prototypen Optimierungspotenziale bei der Herstellung aufwiesen, erfolgten weitere Optimierungsschritte in einem anschließenden Forschungsprojekt. Im Rahmen des EU-Förderprojekts „Brigaid“ galt es, die optimale Bewehrungs- und Ausführungsart zu finden, um die angestrebte Tragfähigkeit, die leichte Verarbeitbarkeit und eine einfache Herstellung zu gewährleisten. Dabei wurde ein Demonstrator im Maßstab 1:1 geplant und auf dem Campus der TU Kaiserslautern errichtet. In vier Serien mit jeweils sechs Prototypen (Breite = 20 cm) wurden die Verwendung von Mikrobewehrung, Bewehrungsmatten und Stahlfasern untersucht und auch Biegeversuche zur Tragfähigkeit und dem Verformungsverhalten im Ruhe- und Einsatzzustand durchgeführt.

Als bestgeeignete Umsetzungsvariante ergab sich die Bewehrung mit 2 Vol.-% Stahlfasern (lf = 12,5 mm, df = 0,2 mm, Fstm = 2.800 N/mm²), welche auch für die Sperre und das Fundament zugleich einsetzbar war.

Als Beton kam ein feinkörniger UHPC auf Basis von Nanodur der Firma Dyckerhoff mit optimaler Konsistenz zum Mischen mit Stahlfasern ohne Sedimentation zum Einsatz. Die mittlere Druckfestigkeit fcm betrug 140 N/mm² mit 2 Vol.-% Fasern und 130 N/mm² ohne Fasern; die mittlere Biegezugfestigkeit fctm lag bei 22 N/mm² (mit Fasern nach Riss) und 13 N/mm² ohne Fasern. Als Kern der Sandwichkonstruktion der aufschwimmenden Sperre kam Styrodur XPS 5000 CS der Firma BASF mit einer Dicke von 16 cm zum Einsatz. Der Verbund zwischen Beton und Kern wurde durch gefräste Rillen (Breite 10 mm, Tiefe 5 mm und Abstand 28 mm) an der Unter- und Oberseite des Kerns gewährleistet.

Entwicklung und Herstellung großmaßstäblicher Elemente

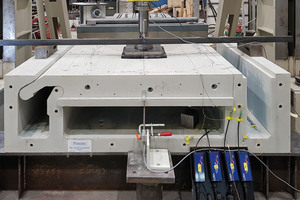

Auf Grundlage der Ergebnisse aus den kleinteiligen Voruntersuchungen wurden abschließend die gesamten Bauteile des Demonstrators, d. h. Sperre und Fundament, im Maßstab 1:1 aus faserbewehrtem Ultrahochleistungsbeton (UHPFRC) ohne jegliche diskrete Bewehrung hergestellt. Der Großdemonstrator war 330 cm breit und 205 cm lang und bestand aus zwei baugleichen Systemen mit je einer Sperre und einem Fundament von 150 cm Breite sowie zwei seitlichen Leitwänden. Dabei war vorgesehen, die nicht beweglichen Elemente, wie Fundamente und seitliche Leitwände, in Segmentbauweise mit den erforderlichen Öffnungen auszuführen. Zudem wurde in der Ausführung auch auf eine rutschfeste Profilierung der Oberfläche der Sperre für die sichere Überfahrt, die Räumbarkeit von Schnee, den Schutz vor Verschmutzung und die leichte Spülung der Anlage nach Eintreten des Hochwasserfalles geachtet. Neben dem Großdemonstrator wurden weitere Bauteile zur Untersuchung des Trag- und Verformungsverhaltens an großen Elementen hergestellt.

Als Schalung der teilweise komplexen Geometrie des Gelenkes in der Sperre und dem Fundament wurden hochpräzise Elemente aus Ureol (mikrozellularer Modellbauwerkstoff auf Polyurethan-Basis) gefräst und in der sicher ausgesteiften Holzschalung befestigt. Der Kern wurde mit drei Gewindestangen in der Schalungssohle befestigt, um den Betonauftriebskräften zu widerstehen (Abb. 4). Die Betonage der Sperre ebenso wie des Fundamentes erfolgte in senkrecht aufgestellten Schalungen; der Faserbeton wurde dabei im Endpunkt des Gelenkarms und des Adapterteils eingefüllt, damit sich dieser entlang des Querschnitts der Sperre bzw. des Fundaments fließend verteilen konnte. Dies sichert die effektivste Faserverteilung in die Zugbereiche der Bauteile [6]. Die seitlichen Leitwände wurden in waagerecht liegender Schalung betoniert, wobei der Faserbeton nach demselben Prinzip über die obere Wandkante eingefüllt wurde (Abb. 5).

Experimentelle Untersuchungen an großmaßstäblichen Elementen

Analog zu den Untersuchungen an den Prototypen wurden 3-Punkt-Biegeversuche an den großmaßstäblichen Elementen im Ruhezustand als Ersatzverkehrslast durchgeführt (Abb. 6). Dabei wurden der erste Probekörper statisch bis zum Versagen und der zweite Probekörper in fünf Zyklen statisch bis zu 50 kN und abschließend bis zum Versagen belastet. Eine Belastung von 50 kN stellt die maximale Verkehrsbelastung im Stadtgebiet dar und entspricht der Radlast eines Feuerwehrwagens. Es konnte gezeigt werden, dass die zyklische Belastung nur minimale plastische Durchbiegungen mit ca. 0,5 mm im Mittelfeld verursacht. Die Bruchlast trat bei 200 kN und einer Durchbiegung von etwa 20 mm auf. Das Last-Verformungs-Verhalten war bis zu einer Last von etwa 100 kN annähernd linear, wobei erste Risse unter einer Belastung von 80 kN entstanden. Der Versagensmechanismus in Form von Durchstanzen unter der Lasteinleitung trat in der oberen Deckschicht auf. Insgesamt bestätigten die Ergebnisse die Robustheit des Systems unter hohen Lasten.

Montage und Testlauf des Großdemonstrators

Zum Projektabschluss konnte Ende 2019 der Großdemonstrator auf dem Campus der TU Kaiserslautern errichtet werden. Dabei wurden die als Fertigteil produzierten Fundamente auf einer zuvor hergestellten Sauberkeitsschicht positioniert, die seitlichen Leitwände mittels Stahlstäben in die dafür vorgesehenen Öffnungen eingeführt und die Bausegmente verspannt (Abb. 7, 8). Alle Fugen wurden dabei mit Silikonmasse abgedichtet. Zur Reduzierung der Reibung und zur Gewährleistung der Wasserdichtheit am Gelenk zwischen Sperre und Fundament wurde die Kontaktfläche vor dem Anbau und Einsatz der Sperre mit Hochdruckfett geschmiert. Abschließend wurde die Pilotanlage mit Wasser angestaut und ihre Tragfähigkeit unter wirklichkeitsnaher Belastung (Befahrung durch LKW) erfolgreich demonstriert (Abb. 10).

Fazit

Die vorgestellte innovative selbsttätige Fertigteil-Hochwassersperre aus faserbewehrtem Ultrahochleistungsbeton liefert einen wichtigen Beitrag zur Begrenzung von Hochwasserschäden. Die Ausführung eines Großdemonstrators und der Test unter realen Einsatzbedingungen zeigt, dass die an der TU Kaiserslautern entwickelte Hochwassersperre allen Anforderungen hinsichtlich Funktionalität, Dauerhaftigkeit und Tragfähigkeit gerecht wird. Die verschiedenen Entwicklungsschritte belegen, dass sich die gewählte Konstruktion bestehend aus einem Sandwichelement mit Deckschichten aus UHPFRC für eine Anwendung in Fertigteilbauweise ideal eignet. Dabei gewährleistet diese einen wartungsfreien Einsatz insbesondere auch des wasserdichten Betongelenkes. Es wäre wünschenswert, wenn nach weiteren Tests das System Anwendung im Markt findet.

Danksagung

Wir danken dem Bundesamt für Bauwesen und Raumordnung (BBR) und dem EU-Projekt „Brigaid“ für die finanzielle Unterstützung sowie der Firma BASF für ihre Unterstützung mit Styrodur und der Firma Dyckerhoff für das zur Verfügung gestellte Nanodur. Unser Dank gilt auch dem Fachgebiet Wasserbau und Wasserwirtschaft der TU Kaiserslautern für die Unterstützung im Bereich Hochwassermanagement.

References / Literatur