Immer besser, immer schneller – mehr Qualität und Produktivität in der Betonwarenherstellung

Um gleichmäßigere und höhere Qualitäten von Pflastersteinen zu erreichen, müssen die Einflussfaktoren und ihre Wirkmechanismen bekannt sein. Vor dem Hintergrund praktischer Erfahrung hat Sika Deutschland spezialisierte Forschungsarbeiten durchgeführt, um Lösungen für die Produktion mit erdfeuchtem Beton zu finden.

Kunden erwarten bei Pflastersteinen in zunehmendem Maße eine attraktive und dauerhaft gleichbleibende Optik. Diese geforderte höhere Qualität wird durch Eigenschaften wie brillante Farben, Ausblühfreiheit und Pflegeleichtigkeit definiert und umgangssprachlich mit dem Begriff „besser“ beschrieben. Auf der anderen Seite müssen die Hersteller dieser Pflastersteine profitabel arbeiten, das heißt, mehr Produkte in kürzerer Zeit und mit weniger Ausschuss produzieren. Entsprechend ergibt sich die Forderung, dass die Produktion „schneller“ werden muss.

Doch wie können die scheinbar gegensätzlichen Anforderungen aller Beteiligten mithilfe von betontechnologischen Kenntnissen, innovativen Zusatzmitteln und modernen Testmethoden in Einklang gebracht werden?

Reduktion und Kontrolle Verdichtungsporen

Um gleichmäßigere und höhere Qualitäten zu erreichen, müssen die Einflussfaktoren und ihre Wirkmechanismen bekannt sein. Vor dem Hintergrund praktischer Erfahrung hat die Sika Deutschland GmbH spezialisierte Forschungsarbeiten durchgeführt, um Lösungen für die Herausforderungen bei der Produktion mit erdfeuchtem Beton zu finden.

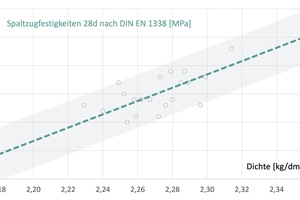

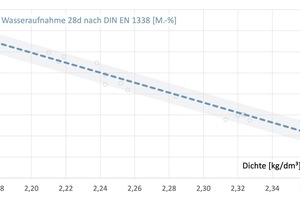

Die Branche ist sich der Tatsache bewusst, dass alle Qualitätswerte mit der Betondichte zusammenhängen. Ein geringeres Porenvolumen (Verdichtungs- und Kapillarporen) führt zu einer höheren Festigkeit (Abb. 1) und vor allem zu einer geringeren Wasseraufnahme (Abb. 2). Letzteres ist direkt mit einem gewünschten optischen Erscheinungsbild und einer längeren Lebensdauer verbunden.

Bevor wir darüber nachdenken, wie die Verdichtung verbessert werden kann, müssen wir zunächst sicherstellen, dass die vorhandenen Dichten kontrolliert werden. Die manuelle Messung von Gewicht und Höhe zur Bestimmung der Pflastersteindichte (Mittel aus Kern und Vorsatz) ist nach wie vor die gängigste Praxis. Automatische Systeme zur Höhenmessung in Kombination mit Brettverwiegung bieten eine gute und vor allem kontinuierliche Kontrolle der durchschnittlichen Dichte. Wenn von Zeit zu Zeit durch das Qualitätskontrollteam der Schwankungsbereich auf dem Brett ermittelt wird, kann das Produktionsteam bereits während seiner Arbeit die Qualitätsspanne der hergestellten Waren vorhersagen und somit steuern.

Bewertung Vorsatzverdichtung

Die für die Optik besonders wichtige Vorsatzbetonverdichtung kann an Pflastersteinen unmittelbar nach Verlassen des Fertigers mit dem Wasserpenetrationstest WPT überprüft werden. Dabei wird die Zeit in Sekunden gemessen, die 1,5 ml Prüfflüssigkeit benötigen, um in der frischen Vorsatzschicht zu versickern. Eine längere WPT-Zeit (Ziel > 30 Sekunden) bedeutet ein dichteres Gefüge und somit eine dauerhaftere Vorsatzqualität.

Optimierung Feuchtegehalt

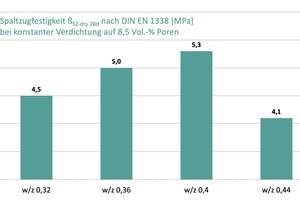

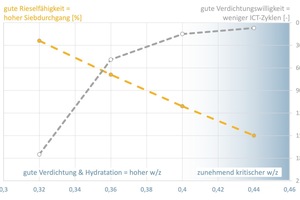

Beim Thema wirtschaftliche Steigerung der Verdichtung spielt der Feuchtegehalt der Betonmischung eine entscheidende Rolle. Es heißt, dass im erdfeuchten Beton höhere Wasser-Zement-Werte (w/z) beziehungsweise Wasserbindemittelwerte (w/b bei zur Vereinfachung voller Anrechnung der Flugasche als hydraulisches Bindemittel) zu besseren Ergebnissen führen, da mehr Wasser eine stärkere Verdichtung und eine vollständigere Hydratation des Zements bewirkt. Die praktischen Ergebnisse bestätigen die Theorie, dass dies bis zum maximalen Wassergehalt von w/z beziehungsweise w/b 0,40 gilt.

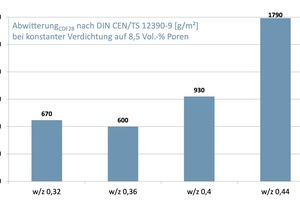

Wassergehalte im Kernbeton, die diesen durch die Zementtechnologie vorgegebenen Grenzwert überschreiten, bewirken Kapillarporosität mit negativen Folgen wie geringere Festigkeit (Abb. 3) und stark reduzierte Frost-Taumittel-Beständigkeit (Abb. 4). Vorsatzbetone werden aufgrund der Gefahr von Stempelklebern im Allgemeinen mit deutlich niedrigeren w/z Werten verarbeitet und erreichen somit bei guter Verdichtung entsprechend geringe Abwitterungsraten.

Um die positive Wirkung des Wassers auf Verdichtung und Hydratation ohne negative Auswirkungen zu nutzen, ergibt sich bei einer üblichen Variation des Wassergehalts um +/- 6 l/m³ Beton ein Zielwert von w/z bzw. w/b 0,38.

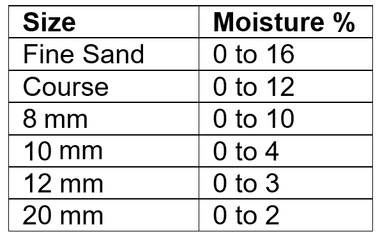

Die Feuchtigkeitskontrolle ist daher von höchster Bedeutung. Dies impliziert die Kontrolle der Feuchtigkeit aller Gesteinskörnungen sowie die Feuchtemessung jeder Betoncharge im Mischer. Neben diesen elektronischen Systemen ist die manuelle Kontrolle des tatsächlichen Feuchtigkeitsgehalts mit Darre oder Mikrowelle unabdingbar. Praktische Ergebnisse zeigen, dass der tatsächliche Wassergehalt sowohl signifikant niedriger (w/z beziehungsweise w/b 0,32) als auch deutlich höher (w/z bzw. w/b 0,48) als der Zielwert sein kann.

Verdichtbare Körnungszusammensetzung

Ein weiterer Schwerpunkt liegt auf der Sieblinie der Gesteinskörnung, die maßgeblich für eine gute Verdichtung und die benötigte Wassermenge verantwortlich ist. Eine gut abgestimmte Sieblinie führt zu verbesserter Partikelpackung und somit zu weniger Verdichtungsporen. Eine zu grobe Sieblinie bewirkt selbst bei guter Verdichtung zu viele Poren. Eine zu feine Sieblinie hingegen benötigt viel Wasser, was beim wirtschaftlichen Druck zur Minimierung des Bindemittelgehaltes einen zu hohen w/z riskiert. Es hat sich gezeigt, dass eine möglichst leicht verdichtbare Kornabstufung durch das Anstreben der Fuller-Kurve erzielt werden kann. Trotz hoher Feinstanteile wird dabei der Wasseranspruch der Sieblinie geringgehalten. Basis ist also eine gute Betontechnologie.

Minimierung Qualitätsschwankungen

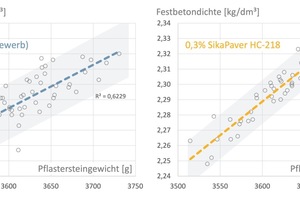

Durch eine auf den Zielporengehalt ausgerichtete Betonformulierung unter Berücksichtigung aller betontechnologischen Faktoren, einer automatisierten Feuchtemessung der Gesteinskörnung und akkuraten Dosiersystemen kann die Schwankung zwischen einzelnen Betonchargen minimiert werden. Trotz alledem variiert die Qualität der Produktion aufgrund von Dichteschwankungen, welche ihre Ursache in ungleicher Materialverteilung innerhalb eines Produktionsbretts (Formfüllung) haben. Bereits 80 g weniger Gewicht bei einem Rechteckstein mit 10 x 20 x 8 cm (Zielgewicht ca. 3,6 kg) reduziert bei gleicher Höhe die Dichte um 0,05 kg/dm³ beziehungsweise bewirkt 2 Vol.-% mehr Verdichtungsporen und entsprechend ca. 1 M.-% mehr Wasseraufnahme.

Erfahrungsgemäß nehmen die Auswirkungen schwankender Einflussfaktoren ab, je stärker sich die erzielte Dichte der maximal möglichen Dichte annähert. Ziel für eine hohe und gleichmäßige Qualität muss also sein, möglichst schnell einen hohen Verdichtungsgrad zu erreichen. Verdichtungshilfen reduzieren den Porengehalt und verringern damit bereits die Schwankungsbreite innerhalb einer Charge. Da sie zudem besonders bei trockeneren Betonmischungen wirken, werden zusätzlich die Unterschiede der Verdichtungswilligkeit zwischen Chargen mit variierenden Feuchtegehalten so weit wie möglich minimiert.

Rieselfähiges Füllverhalten

Höhere Wassergehalte unterstützen ebenso das Ziel der schnelleren Verdichtung. Allerdings führen sie auch zu klebrigeren und schlechter rieselfähigen Betonmischungen. Neben den Einflüssen in Verbindung mit dem Füllwagen (Befüllung, Geschwindigkeit, Schüttelrost) stellt die Rieselfähigkeit einen wichtigen Einfluss bei der Formfüllung dar. Sinkende Rieselfähigkeit und höhere Klebrigkeit verstärken die inhomogene Befüllung der Form und damit Qualitätsschwankungen. Dies gilt für Kern- und Vorsatzbetone.

Neben dem Ausgleichen der Schwankungen von Feuchte und Zusammensetzung zwischen den Chargen gilt es in der Produktion, die einzelnen Kammern einer Pflastersteinform so gleichmäßig wie möglich zu befüllen. Dabei lässt sich eine trockenere Betonmischung leichter in die einzelnen Kammern füllen. Im Gegensatz dazu wird eine schnelle Verdichtung mit einem feuchteren Beton erreicht. Um eine Lösung für diese gegenläufigen Anforderungen zu entwickeln, musste erst das Füllverhalten im Labor messbar werden. Die von Sika entwickelte Labortestmethode „Rieselfähigkeit“ ermöglicht das objektive Messen der Einflüsse auf die für den gleichmäßigen Füllvorgang maßgebliche Rieselfähigkeit.

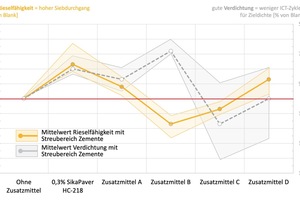

Dabei bestätigten sich die praktischen Erkenntnisse hinsichtlich des Zusammenhangs von Rieselfähigkeit und Wassergehalt (Abb. 5). Die Untersuchungen zeigten auch, dass eine Steigerung des Wassergehaltes von w/z 0,40 auf w/z 0,44 die Verdichtungswilligkeit kaum noch verbessert, dagegen aber die Rieselfähigkeit stark reduziert. Von besonderem Interesse war, dass Betonzusatzmittel sich dabei positiv bis negativ auf die Parameter Rieselfähigkeit und Verdichtungswilligkeit auswirken können (Abb. 6). Ziel sollte im Allgemeinen sein, beide Parameter positiv zu beeinflussen.

Neue Zusatzmitteltechnologie Befüllhilfe

Das gewonnene Wissen führte zur Entwicklung einer neuen Zusatzmitteltechnologie, welche dem Markt unter dem Produktnamen SikaPaver HC-218 zur Verfügung steht. Diese innovative Befüll- und Verdichtungshilfe fördert eine gleichmäßigere Materialverteilung in den einzelnen Kammern der Form und unterstützt damit die Gleichmäßigkeit der Pflastersteinqualität auf dem Produktionsbrett. Neben vielen positiven Qualitätsmesswerten in der täglichen Praxis fällt vor allem die reduzierte Schwankungsbreite der erzielten Betondichten auf einem Produktionsbrett im Verhältnis zum jeweiligen Pflastersteingewicht auf (Abb. 7). So verbesserte sich im abgebildeten Beispiel bei konstanter Betonfeuchte das Bestimmtheitsmaß der Trendlinie von 62 % auf 88 %.

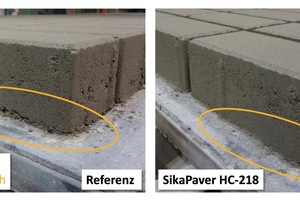

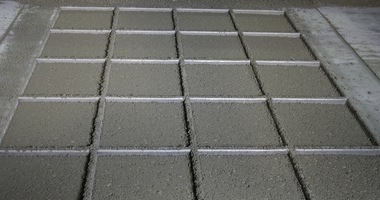

Dies hat seine Ursache in der gleichmäßigeren Formfüllung, die auch direkt auf der Frischseite der Produktion an einem gleichmäßigeren Flankenbild und klareren Kanten erkennbar ist (Abb. 8). Zusätzlich verbessert SikaPaver HC-218 die Verdichtungswilligkeit.

Durch die wasserhaltende Wirkung kann zudem die Betonmischung am oberen Rand des Wassergehaltes gefahren werden, was eine noch schnellere Produktion ermöglicht. Hervorzuheben ist dabei, dass sich die größere Leistungsfähigkeit bereits bei einer optimalen Dosierung von 0,3 M.-% des Bindemittels zeigt und mit allen üblichen Zementtypen kompatibel ist.

Zusammenfassung

Sowohl Anforderungen der Kunden an die optische Qualität als auch die Wünsche einer wirtschaftlichen Produktion können erfüllt werden. Dies erfordert ein schlüssiges Gesamtkonzept, bestehend aus einem theoretisch optimierten Mischungsentwurf (Dichte, Wassergehalt, Sieblinie), der Kontrolle und Sicherstellung der Schlüsselparameter in der täglichen Produktion (Feuchtegehalt und Verdichtung von Kern und Vorsatz) sowie leistungsfähigen und auf die Anwendung abgestimmten Zusatzmitteln.

Die intensive Forschung von Sika auf dem Gebiet erdfeuchter Betone führte zur Messbarkeit der für diese spezielle Produktionsart wichtigen Eigenschaft der Rieselfähigkeit. Die daraus entstandenen Erkenntnisse ermöglichten die Entwicklung der Befüll- und Verdichtungshilfe SikaPaver HC-218. Damit leistet Sika einen wesentlichen Beitrag zur Optimierung einer modernen, hochwertigen und wirtschaftlichen Produktion von Pflastersteinen aus erdfeuchtem Beton.

CONTACT

Sika Deutschland GmbH

Kornwestheimer Str. 103-107

70439 Stuttgart/Germany

+49 711 8009-0