Nachhaltige Verschleißschutzlösungen halten die Betonproduktion am Laufen

Unternehmen, die Beton herstellen, können jetzt dank neuester Verschleißschutztechnologien die Ausfallzeiten ihrer Anlagen und die damit verbundenen Kosten in der Misch- und Endproduktionsphase erheblich reduzieren - denn wenn kritische Anlagen optimal funktionieren, verbrauchen sie weniger Energie.

Verschleißschutztechnologien können Ausfallzeiten ihrer Anlagen und die damit verbundenen Kosten in der Misch- und Endproduktionsphase erheblich reduzieren.

Martin Kirchgaßner, Vizepräsident und Chief Technology Officer von Castolin Eutectic, erklärt, wie dieser Ansatz integraler Bestandteil der Unternehmensphilosophie „Pioneering Industrial Sustainability“ ist, denn wenn kritische Anlagen optimal funktionieren, verbrauchen sie weniger Energie. Daher können Betonwerke sowohl ihre Energieeffizienz verbessern als auch ihren CO2-Fußabdruck verringern.

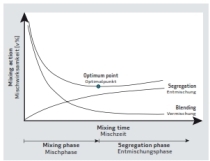

Es liegt in der Natur ihrer Funktion und ihres Betriebs, dass Betonmischer und Zubehör für die Betonverarbeitung ständig einer hochgradig erosiven, abrasiven und mobilen Mischung aus Zement, Sand, Zuschlagstoffen und Wasser ausgesetzt sind. Ihre Neigung zu intensivem Verschleiß, Abnutzung und Beschädigung ist enorm. Bis sie ersetzt werden, können die Energieeffizienz und die Betriebsleistung einer Verschleißkomponente sinken. Dies kann zu einem höheren Kraftstoffverbrauch und in manchen Fällen zu höheren Materialkosten führen. Es kann auch die Qualität des Betons beeinträchtigen und das Risiko von unverwertbaren Ausschuss erhöhen.

Die Industrie steht unter zunehmendem Druck, einen ununterbrochenen Fluss von Beton zu liefern, der in gleichbleibender, homogener Qualität und mit immer schnelleren Mischzyklen hergestellt wird. Dies gilt insbesondere für Fertigteile und Spannbeton. Die steigenden Energie- und Rohstoffkosten sind eine weitere Triebfeder für Effizienz, ebenso wie die wachsende Nachfrage nach nachhaltiger Ressourcennutzung und der Reduzierung von Kohlenstoffemissionen.

Der Schutz von Anlagen und Komponenten vor Verschleiß trägt dazu bei, all diese Anforderungen zu erfüllen. Er verlängert nicht nur ihre Lebensdauer, sondern bewahrt auch ihre ursprüngliche Form und Dimension, so dass sie optimal und energieeffizient arbeiten. Verschleißschutzbehandlungen können während der ursprünglichen Herstellung und Vorbereitung der Geräte vorgenommen werden. Sie können aber auch im Rahmen eines Reparatur- und Instandhaltungsprozesses aufgebracht werden, der dem Bauteil ein zweites Leben und eine besser geschützte Zukunft verleiht.

Betonmischer

Um die Rolle des Verschleißschutzes beim Mischen von Beton zu verstehen, ist es sinnvoll, zunächst einen Blick auf die Anatomie und Funktionsweise der heutigen Betonmischer zu werfen. Sie bestehen im Wesentlichen aus einer Mischtrommel oder einem Teller, in dem die Bestandteile des Betons mit Hilfe von Mischwerkzeugen gerührt und homogenisiert werden. Diese bestehen aus Mischarmen, an denen Schaufeln zum Mischen befestigt sind, und Abstreifern, die verhindern, dass der Beton an der Oberfläche der Trommel oder des Tellers kleben bleibt.

Die Arme sind auf einer rotierenden Welle montiert, die die notwendige Bewegung zum Rühren erzeugt. Seltener gibt es Mischer, bei denen sich nicht die Mischwerkzeuge, sondern die Teller um eine vertikale Achse dreht. Bei älteren Betonmischern war es üblich, dass sich die Trommel um eine horizontale Achse drehte, so dass der Inhalt durch Anheben und Fallenlassen gemischt wurde.

Betonmischer können in Mischer mit horizontaler Achse (auch bekannt als Mischer mit horizontaler Welle oder horizontalem Antrieb) und Mischer mit vertikaler Achse/Welle/Antrieb unterteilt werden. Innerhalb dieser Gruppen gibt es weitere Unterteilungen.

Die meisten Mischer mit horizontaler Welle haben zwei Wellen, obwohl es gelegentlich auch einwellige Versionen gibt. Die Maschinen mit zwei Wellen bieten eine hohe Mischintensität mit kurzen Zyklen. Sie werden in der Regel für hochfesten, walzenverdichteten und selbstverdichtenden Beton verwendet. Die Chargengrößen liegen in der Regel zwischen zwei und sechs Kubikmetern.

Vertikale Wellenmischer lassen sich in Tellermischer (manchmal auch als Ringteller- oder Turbinenmischer bezeichnet) und Planetenmischer (auch als Gegenstrommischer bekannt) unterteilen. Beide Arten mischen schnell und effizient und sind sowohl für steife als auch für lockere Mischungen geeignet. Zu den Vorteilen dieser Maschinen gehört die einfache Reinigung zwischen den Chargen. Sie unterscheiden sich von Horizontalwellenmischern unter anderem dadurch, dass sie den Beton durch eine Öffnung am Boden der Wanne entleeren, anstatt ihn von oben aus einer gekippten Trommel zu gießen.

Typische Anwendungen für Vertikalwellenmischer sind Fertigteile und Spannbeton. Die effizientere Mischwirkung der Planetenmischer ist von Vorteil, wenn es auf die Konsistenz ankommt - zum Beispiel bei farbigen und selbstverfestigenden Betonmischungen. Die Chargengröße für vertikale Wellenmischer ist in der Regel klein - zwischen 0,75 und 3 m³ - und sie werden häufig dort eingesetzt, wo mehrere Entladestellen erforderlich sind.

Mischerauskleidungen

Die Entwicklung von Abschirmungen für Betonmischer ist ein Bereich, in dem Castolin Eutectic über langjährige Erfahrung verfügt. Ein naheliegender Ansatzpunkt ist die Beschichtung der Innenfläche der Mischerwanne oder -trommel mit einer Schutzauskleidung.

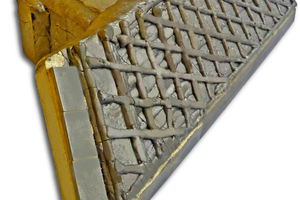

Hierfür hat Castolin Eutectic Castodur Diamond Plates (CDP) entwickelt. Diese lassen sich leicht zuschneiden, formen und anbringen, um jede Oberfläche in jedem Mischerdesign zu schützen. In Tests hat sich gezeigt, dass CDP-Platten im Vergleich zu früheren Lösungen eine bis zu fünfmal längere Lebensdauer aufweisen. Dazu gehören wärmebehandelter Stahl, Polyurethan und Gusseisen.

CDP bietet einen hohen Schutz beim Mischen des Betons und vor allem auch bei der Reinigung und Wartung. Darüber hinaus sind die Platten sehr widerstandsfähig gegen Abplatzungen. Ein weiterer Vorteil ist ihr geringes Gewicht, das den Transport des Mischers erleichtert.

Die Verbundstruktur von CDP wird durch Lichtbogenschweißen, Vakuumschmelzen oder Laser-Pulverbeschichtung von abriebfesten Legierungen auf eine leicht schweißbare Stahlplatte hergestellt. Ein hochgradig kontrollierter Hightech-Produktionsprozess, der auf fortschrittlicher Materialwissenschaft basiert, gewährleistet erstklassige Qualität und gleichbleibende Eigenschaften auf der gesamten Oberfläche.

Die Härte des Materials ist in der Regel zwei- bis dreimal so hoch wie die der meisten in industriellen Prozessen verwendeten abrasiven Medien. Seine Langlebigkeit verdankt es dem Vorhandensein von ultraharten Phasen – mit einem Härtewert (HV) von 1.500 bis 3.000 – die in einer robusten Matrix verankert sind.

CDP-Platten sind in verschiedenen Legierungen und Dicken erhältlich, die für spezifische Verschleißszenarien entwickelt wurden. Die drei Hauptkategorien sind CDP Welded Plates, CDP Powder Plates und Laser Cladded Plates.

Die Platten bieten einen effektiven Schutz sowohl für kleine als auch für große Flächen. Sie lassen sich problemlos nachrüsten und mit Schrauben, Nieten oder Punktschweißen befestigen. Sie lassen sich mit Standardmethoden wie Plasmabogen, Wasserstrahl oder Laser einfach in jede beliebige Form schneiden und sind auch leicht zu fügen. Alternativ kann Castolin Eutectic CDP-Platten auch vorgeschnitten und nach den Spezifikationen des Mischers geformt liefern.

Die genauen Abmessungen der Platten können von den Fachleuten von Castolin Eutectic vor Ort gemessen oder von Schablonen abgenommen werden. Um die Genauigkeit zu gewährleisten, kann ein 3D-Messarm verwendet werden. Die Ingenieure kommen alle sechs bis neun Monate wieder, um den Verschleiß zu überprüfen und mögliche Änderungen beim nächsten Austausch der Auskleidung zu planen. Um die bestmögliche Passform und Funktion zu gewährleisten, sollten jedes Mal neue Messungen vorgenommen werden, da sich die Form der Mischer im Laufe ihres Lebens verändert.

Mischwerkzeuge

Die Mischarme, Schaufeln und Abstreifer in einem Betonmischer gelten alle als austauschbare Teile. Einige Mischer verfügen auch über Armschutzvorrichtungen, die als zusätzliche Schutzmaßnahme für die empfindlichen Oberflächen der Arme dienen.

Die verschleißfeste Lösung von Castolin Eutectic für die Oberflächen von Schaufeln, Abstreifern und Armschützern ist Castodur Diamond Carbide (CDC). Komponenten, die durch die komplexe Beschichtungsstruktur von CDC geschützt sind, halten bis zu sechsmal länger als Teile, die von früheren resistenten Technologien abhängig sind.

In Tests, in denen die Haltbarkeit von CDC-beschichteten Teilen mit der von einteiligen Ersatzteilen aus alternativen harten Materialien verglichen wurde, war ihre Lebenserwartung sechsmal besser als bei standardmäßig gehärteten Platten, viermal besser als bei Polyurethan und dreimal besser als bei Ni-Hard Gusseisen.

Die CDC-Beschichtung wird mit CDP-Platten hergestellt, deren Zusammensetzung und Eigenschaften bereits oben im Zusammenhang mit Mischerauskleidungen beschrieben wurden. Für zusätzlichen Verschleißschutz wird Wolframkarbid - mit einer Härte von 2.500 HV - auf die Vorderkanten aufgetragen. Die Karbide wurden speziell für die Widerstandsfähigkeit gegen Stöße bei Wartungsarbeiten am Mischer ausgewählt.

Einzelne Teile können immer wieder mit der gleichen verschleißfesten Legierung in Form von Elektroden repariert werden. Wie CDP-Platten sind auch CDC-Beschichtungen in verschiedenen Legierungen und Stärken erhältlich, die auf die Bekämpfung bestimmter Arten von Verschleiß ausgelegt sind. Der vollständige Katalog enthält etwa 300 CDC-Teile, die jeweils mit Befestigungssystemen geliefert werden. Sie sind mit mehr als 20 Mischer-Marken kompatibel.

Rohrleitungssysteme

Die Betonbestandteile und der daraus gemischte Beton können über ein System von starren Rohren mit kleinem Durchmesser transportiert werden, die für Richtungsänderungen mit Bögen versehen sind. Es überrascht nicht, dass die Innenseite dieser Rohre anfällig für erosiven und abrasiven Verschleiß ist.

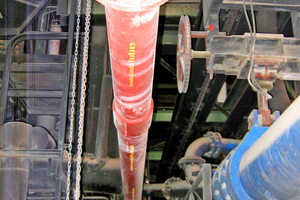

Die Antwort von Castolin Eutectic heißt CastoTubes. Diese leicht zu schweißenden Rohre aus unlegiertem Stahl sind innen durch eine geschweißte Beschichtung aus der Legierung TeroMatec 4666 geschützt, die extrem verschleißfest ist. Sie bietet die gleiche Verschleißfestigkeit wie die CDP 4666-Platten von Castolin Eutectic, vermeidet aber die Schwierigkeiten und Kosten, die beim Formen von Platten zu Rohren entstehen.

Es sind Innendurchmesser von 82 bis 300 mm erhältlich. Die Rohre wurden spiralförmig geschweißt, um Verformungen zu minimieren. Die Rohre sind nahtlos, mit perfekt runden Querschnitten und ohne lineare Schweißnähte. Sie sind äußerst kostengünstig, leicht zu handhaben und lassen sich schnell und einfach anschließen.

In Abriebtests im Labor hat sich die Widerstandsfähigkeit von CastoTubes als besser erwiesen als die von Baustahl, wärmebehandeltem, gehärtetem 400HB-Blech und Chromkarbid-Rohrprodukten.

Wie CDP ist auch TeroMatec 4666 dank einer Struktur mit mehreren ultraharten Phasen, die in einer zähen Matrix verankert sind, typischerweise zwei- bis dreimal härter als die abrasivsten industriellen Medien. Wichtig ist, dass die kontrollierte Abkühlung während der Herstellung zu einer dichten Dispersion und starken Ausrichtung dieser harten Phasen führt. Daraus resultiert eine wesentlich höhere Verschleißfestigkeit im Vergleich zu herkömmlichen Schweißbeschichtungen.

Neben den Standard-CastoTubes, die bis zu 500°C abrieb- und erosionsbeständig sind, kann Castolin Eutectic auf Anfrage auch alternative Legierungen und Grundrohrzusammensetzungen liefern. Diese können z.B. für den Einsatz bei Hochtemperatur-Erosion erforderlich sein.

Es sind Rohrabschnitte bis zu einer Länge von maximal 3 m erhältlich. Sie können durch einfaches Schweißen oder mechanische Methoden verbunden werden. Die Rohre können mit integrierten oder aufsteckbaren Flanschen geliefert werden, auf Wunsch auch mit anderen Flanschverbindungen oder kundenspezifischen Anschlüssen. Innerhalb des breiten Spektrums an Innendurchmessern kann die genaue Dicke der Verschleißschicht variiert werden, um eine eng anliegende Verbindung zu erreichen und turbulente Strömungen zu vermeiden.

CastoTubes werden einbaufertig geliefert, bei Bedarf mit Y-Verbindungen und Bögen. Castolin Eutectic fertigt die Bögen im Voraus, indem es die Rohre in Keile schneidet und sie entsprechend der vom Kunden spezifizierten Rohrleitungsgeometrie wieder zusammensetzt.

Castolin Eutectic bietet auch eine Reihe von verschleißfesten Lösungen für verschiedene Ausrüstungen, die an der Formung von Beton in die für den Bau erforderlichen Formen beteiligt sind.

Endgültige Produktion

Ein gutes Beispiel sind die Extruderelemente für die Herstellung von Spannbetondecken. Die Technologie von Castolin Eutectic erhöht nicht nur die Lebensdauer der Formhülsen um das bis zu Achtfache, sondern bewahrt auch deren ursprüngliche Geometrie. Jede Schrumpfung dieser Hülsen durch Abnutzung verringert die Größe des Lufthohlraums, was die Menge des verwendeten Betons und das Gewicht des Endprodukts erhöht.

Weitere Lösungen von Castolin Eutectic sind in Betonverteilern zu finden. Diese verlängern die Lebensdauer der Komponenten um das Vier- bis Sechsfache im Vergleich zu 400 HB-Stahl in Bodenverteilern und um das Zwei- bis Dreifache im Vergleich zu CrC-Hartlegierungen in schneckenartigen Anwendungen. Bei Schubladentischplatten kann Castolin Eutectic die Lebensdauer im Vergleich zu wärmebehandelten Stahlkomponenten verdoppeln oder vervierfachen.

Was auch immer die verschleißbedingte Herausforderung bei der Betonmischung, dem Transport oder der Endproduktion ist, Castolin Eutectic hat die Antwort. Ein Netzwerk von ca. 700 Technikern und Spezialisten steht bereit, um Verschleiß vor Ort zu erkennen, zu analysieren und zu beraten, bevor die ideale Lösung empfohlen wird. Reparaturen und Verschleißschutz können entweder beim Kunden vor Ort oder in den Spezialwerkstätten von Castolin Eutectic durchgeführt werden.

CONTACT

Castolin Eutectic GmbH

Gutenbergstrasse 10

65830 Kriftel/Germany

+49 6192 403-0