Verringerung von Betonabfall in der Hohlkörperproduktion

Mit dem neuen Extruder E9 und Modifier E9 sind Hersteller von Hohlkörpern in der Lage, Betonabfälle zu reduzieren, und zwar durch Betonrecycling bereits während der Produktion. Nachhaltigkeit hat in der Betonin

dustrie schon immer oberste Priorität. Durch die Suche nach neueren, nachhaltigeren Arbeitsmethoden wird nicht nur die Umweltbelastung durch Beton reduziert; das Erschließen von Verfahren zur Verringerung der verwendeten Betonmenge ist außerdem betriebswirtschaftlich sinnvoll.

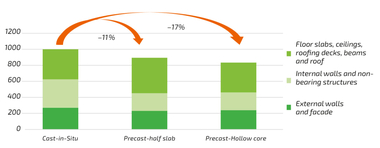

Hohlkörperprodukte zählen bereits zu den nachhaltigsten Materialien im Bauwesen. Bei der Herstellung werden hierfür bis zu 45 % weniger Beton verbraucht und 30 % weniger Stahl. Da hiermit große Spannweiten möglich sind, erfordert Bauen mit Hohlkörpern weniger tragende Wände und ermöglicht größere Flexibilität bei räumlichen Veränderungen. Bei der traditionellen Hohlkörperfertigung wird Beton, der für Durchlässe und Aussparungen für TGA-Rohre und Sanitärinstallationen entfernt wird, entsorgt.

Gegen das Verschwenden

„Man denke nur daran, wie viel Zement und andere Rohstoffe aufgrund dessen weggeworfen werden. Addiert man dann noch die Transport- und andere Nebenkosten dazu, wird man feststellen, wie viel dieses Verfahren ein Unternehmen tatsächlich kostet“, erklärt Jani Eilola, Produktmanager für Deckentechnologie bei Elematic.

Eine neue Innovation aus dem Hause Elematic könnte Fertigteilwerken dabei helfen, diesen Kostentreiber zu minimieren. „Der Extruder E9 ist ein ‚Arbeitspferd‘ zum Betonieren von Hohlkörperdecken. In Kombination mit dem Modifier E9, der für die erforderlichen Durchlässe in Frischbeton sorgt, ermöglicht der Extruder E9 die automatische Rückführung von Beton in den Deckenfertigungsprozess“, so Eilola weiter.

Die Funktionsweise

Der sogenannte Modifier ist mit einer Aushebevorrichtung ausgestattet, die sich hoch und runter bewegt und mit zwei Backen Stücke aus den Decken herauslöst und diese in den Recyclingkübel deponiert. Der Kübel wird über einen Aufnahmebehälter in den Extruder entleert. Da der Modifier mechanisch arbeitet, benötigt er während des Aushubs kein Wasser oder Chemikalien.

Anschließend wird der Beton der Förderschnecke zugeführt und nach und nach dem Frischbeton im Austragstrichter des Extruders beigemischt. Durch die hohe Geschwindigkeit des vollautomatischen Recyclingvorgangs behält der Beton seine wesentlichen Eigenschaften und Qualität bei.

„Anders als beim manuellen Betonrecycling bietet die Lösung von Elematic ein schnelles und zuverlässiges Verfahren, mit dem sichergestellt wird, dass die Qualität der Betoncharge gleichbleibt. Darüber hinaus werden dank Vollautomatisierung weniger Arbeitskräfte benötigt“, betont Eilola.

Kosten + CO2-Ausstoß senken

Nach Schätzung von Eilola kann ein durchschnittliches Fertigteilwerk durch Betonrecycling mit der Kombination aus Extruder und Modifier jährlich rund 135.000 Euro Kosten einsparen. „Eine Verringerung des Betonbedarfs um 10 % hat bereits eine große Auswirkung auf das Ergebnis. Denkt man dann noch an weitere Möglichkeiten der Betonrückgewinnung – beispielsweise die Verwendung des am Deckenende entfernten Betons oder den Restbeton bei der Herstellung von schmalen Decken – so summieren sich die Einsparungen nochmals.“

Betonrecycling trägt außerdem zur Verbesserung der CO2-Bilanz eines Betonwerks bei. Allein im Bereich der EU ist eine Senkung der CO2-Emissionen von Betonwerken um 540.000 t pro Jahr möglich. „Mit Extruder und Modifier können Fertigteilhersteller wirklich etwas bewirken und damit ihre Werksproduktion optimieren, ohne dabei auf Sicherheit, Qualität oder Umweltbewußtsein zu verzichten“, hebt Eilola hervor.

Vollautomatisches Betonrecycling mit Extruder E9 und

Modifier E9

»Neue Bauart

Anheben des Kübels ist nicht mehr notwendig

Neuer Extruder E9 2019 mit Aufnahmebehälter

Verteiler kann im Automatikbetrieb bleiben

»Unveränderte Deckenqualität

Zeitlicher Rahmen für das Recycling kann auf < 20 min. festgelegt

werden Rückgewonnener Beton wird dem Austragstrichter des

Extruders nach und nach zugeführt dort wird der rückgewonnene

Beton mit dem Frischbeton gemischt.

»Geringere Restbetonmenge

Ein neuer Aushebemechanismus mit linearer Bewegung der Backen

verringert die auf der Fertigungsbahn zurückbleibende Betonmenge.