Planchers Fabre erweitert Trägerfertigung

im Südwesten Frankreichs

Planchers Fabre als Tochter der Rector Lesage Gruppe produziert vielfältige Träger- und Wandelemente für die Bauindustrie. In Pibrac im Südwesten Frankreichs nahe Toulouse, erweiterte man aufgrund der steigenden Nachfrage jetzt die industrielle Vorfertigung für höhere Anlagenproduktionskapazitäten.

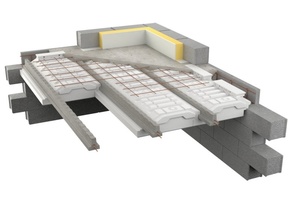

In Frankreich gilt das Träger/Decke-Bausystem als sehr populär. Ein- und Mehrfamilienhäuser entstehen mit Stahlbeton-Rippendecken. Die Spannbetonträger werden direkt auf die gemauerten Wände aufgelegt, die Zwischenräume mit Styroporplatten oder Hohlkörperziegeln ergänzt und mit Ortbeton auf der Baustelle vergossen. Neben der großen Spannweite sind ein niedrigeres Deckeneigengewicht, die hohe Tragfähigkeit der Decke und die Einsparung von Bewehrung wesentliche Vorteile.

Bereits seit den 1970er Jahren gilt Planchers Fabre innerhalb der Rector Lesage Gruppe als einer der Marktführer Frankreichs, wenn es um vorgespannte Elementträger für Decken geht. Neben vielfältigen, stationären Trägerschalungen, die landesweit in ganz Frankreich hergestellt werden, produziert man die vorgespannten Elementträger seit 1960 industriell in Pibrac nahe Toulouse. Umlaufbasiert und mit einem hohen Automationsteil verfahren die Trägerschalungen zwischen den einzelnen Arbeitsschritten bis zum fertigen Spannbetonträger für die Baustelle. „Anfang der 2000er-Jahre haben wir damals mit Rector Lesage echte Pionierarbeit geleistet“, beschreibt Philippe Marrié, Projektleiter Vertrieb beim Anlagenspezialisten Vollert, die damalige Zeit. „Erstmals wurden Teilprozesse in der Trägerfertigung automatisiert realisiert.“

Investition in erweiterte Anlagenkapazitäten

„In Pribac produzieren wir verschiedene Spannbetonträger für das NEO Modulbausystem“, schildert Claude Chaubin, Managing Director bei Planchers Fabre. „2020 haben wir die Spannträger mit einer Elementhöhe von 110 mm bzw. 130 mm technisch optimiert und weiterentwickelt. Diese sind stark gefragt, daher haben wir uns entschieden, nochmals in neue Anlagentechnik zu investieren. Hierfür waren wir sehr schnell im Kontakt mit unserem langjährigen Technologiepartner Vollert.“

Herzstück bei der Trägerfertigung ist der Spann- und Entspannprozess der Drähte sowie optimierte, hochautomatisierte Abläufe vor allem bei Transport-, Einlagerungs- und Wendevorgängen innerhalb des Anlagenumlaufs. In den Spannrahmen, der fest mit der Transportpalette verbunden wird, werden die Trägerformen bestehend aus 16 oder 20 Trägerrinnen aufgelegt, jeweils aufgeteilt in zwei 8er bzw. 10er-Blöcke. Vorab zeichnet ein Smart Plot Groß-Plotter CADCAM-gesteuert präzise die Trägerlängen auf. „Auf diese Weise fertigen wir gleichzeitig bis zu 32 oder 40 Spannbetonträger in vielfältigen Elementlängen auf einer Umlaufpalette“, schildert Philippe Marrié. Für den Betoniervorgang werden zunächst die vorkonfektionierten und mit Hülsen versehenen Spanndrahtpakete mittels eines Drahteinlege-Krans für jeweils eine Transportpalette komplett aufgelegt. „Die Krantechnik stammt hierbei ursprünglich nicht von Vollert. Diese wurde in einem anderen Werksstandort demontiert und optimal in das Anlagenkonzept hier in Pibrac integriert“, beschreibt Jürgen Schäfer, Projektleiter bei Vollert. Bevor anschließend das Spannjoch in gespanntem Zustand fixiert wird, dockt die Spannmaschine an und spannt die eingehängten Stahldrähte hydraulisch auf die notwendige Vorspannung.

Nachdem ein spezieller, selbstverdichtender Beton in die Trägerschalung eingebracht und die Oberfläche abgezogen wurde, erfolgt für mindestens acht Stunden der Abbindevorgang. Die vollisolierte, bis auf 60° C vorbeheizte Vario Cure Härtekammer besteht aus zwei separaten Hauptkammern mit jeweils zwei bzw. drei in Reihe gesetzten Regaltürmen. Das Regalsystem mit fünf jeweils übereinander liegenden Aushärtefächern und einer Zwischendurchfahrtsebene bietet durch die spezielle Tandemausführung ein besonders innovatives, platzsparendes Konzept. Hierzu verfahren die frisch betonierten Träger ebenerdig unterhalb der ersten beiden Regaltürme auf eine Zwischenebene. Ein stationäres Vario Store Regalbediengerät übernimmt die Transportpalette, hebt sie auf die Höhe des gewünschten Regalfachs und fährt sie ein. Wird eine zweite Transportpalette in die gleiche Fachebene eingelagert, wird die zuerst eingelagerte weiter in den nächsten Regalturm geschoben. Für den Auslagervorgang sorgt ein spezielles Kupplungssystem dafür, dass nach dem Auslagern der vorderen Transportpalette die hintere mit nach vorne gezogen wird. Die folgenden Ein- und Auslagervorgänge erfolgen nach dem gleichen Tandemprinzip.

Entspannen, Ausschalen, Wenden – fertig

Nach dem Entspannvorgang hebt ein Abhebekran mittels einer Traverse und einem speziellen Hakensystem die Hälfte der Spannbetonträger auf der kompletten Länge zunächst aus dem Spannrahmen. Abgesetzt werden die Spannbetonträger parallel auf den Tragrahmen eines Vario Turn Wendegeräts, welches über ein spezielles Führungssystem je nach Trägertyp 110 oder 130 verfügt. Ein Trägertransportrahmen wird anschließend auf den Tragrahmen gedreht und beide miteinander verkuppelt. Nach einem 180°-Wendevorgang liegen die Spannbetonträger auf einem Kettenförderer auf für den Weitertransport in den Zuschnittbereich. „Die in Reihe produzierten Spannbetonträger sind zu diesem Zeitpunkt noch über die Spanndrähte miteinander verbunden. Eine verfahrbare Automatiksäge, die von Planchers Fabre installiert wurde, vermisst mittels Sensoren die Trägerpositionen und zersägt den frei liegenden Spanndraht in der Mitte zwischen den beiden Trägern. Die fertigen Spannbetonträger erhalten Kanthölzer und verfahren über die Kettenförderer folgend in den Verladebereich. Hierfür kann eine Hubstation einen Trägerstapel auf eine oben liegende Rollenbahn heben. Alternativ fährt der Trägerstapel auf der unteren Transportebene ebenfalls in den Verladebereich. Gabelstapler setzen dann das untere Stapelpaket auf das obere Stapelpaket und verbringen sie auf die vorgesehenen Zwischenlagerplätze für die Verladung auf die Baustellen.

Speziell auf die Trägerproduktion angepasst wurden auch die Reinigungsvorgänge. Der Vario Clean Palettenreiniger verfügt hierbei über drei Bürstenvarianten, je nach eingesetztem Trägertyp. Da der Spannrahmen auf der Transportpalette verbleibt, reinigen rotierende Walzbürsten – wie bei einer Zahnbürste – die Zwischenräume und befreien die Oberfläche von Verschmutzung und Restbeton, bevor das Trennmittel aufgetragen wird.

Weiteren Meilenstein gesetzt

Im September 2021 lief die Serienfertigung der neuen Spannbetonträger erfolgreich an. „Die bewährte Anlagentechnik haben wir mit neuester Technologie optimiert“, schildert Jürgen Schäfer. „Und das im Hallenbestand. Vor allem die Herausforderung der geringen Bauhöhe konnten wir mit individuellen Lösungen wie in der Härtekammer sehr gut lösen.“

„Beide Faktoren, die Maschinentechnik und die ausgewiesene Expertise von Vollert sowie das Produktions-Leitsystem vom Steuerungsspezialisten Unitechnik, waren für uns die Grundpfeiler für den optimalen Anlauf im Oktober 2021“, fasst Claude Chaubin von Planchers Fabre ein Fazit. Mit der neuen Produktionslinie werden wir mehr als eine Million laufende Meter Spannbetonträger pro Jahr fertigen können.“