Kerkstoel 2000+ produziert ArchitekturBetonfertigteile für gehobene Ansprüche

Ein Highlight in der industriellen Serienfertigung architektonisch anspruchsvoller Betonfertigteile setzen Kerkstoel 2000+ und Vollert in Zusammenarbeit mit Prilhofer Consulting aktuell in Belgien. Der Baustoffspezialist investierte in eine neue Massiv-, Doppel- und Sandwichwandfertigung für vielseitige Bauteilgeometrien und Kundenausführungen.

Ein Highlight in der industriellen Serienfertigung architektonisch anspruchsvoller Betonfertigteile setzen Kerkstoel 2000+ und Vollert in Zusammenarbeit mit Prilhofer Consulting aktuell in Belgien. Vielfältige Betonfertigteile der Kerkstoel-Gruppe finden sich in modernen Wohn- und Bürokomplexen, aber auch in Einkaufszentren, Bahnhöfen und Flughäfen. Um weiter Trends zu setzen, investierte der belgische Baustoffspezialist in Grobbendonk in eine neue Massiv-, Doppel- und Sandwichwandfertigung für vielseitige Bauteilgeometrien und Kundenausführungen. Damit können Betonelemente mit sehr unterschiedlichem Komplexitätsgrad im gleichen Zeitraum hergestellt werden, ohne dass die Anlagenproduktivität sinkt.

Die belgische Kerkstoel-Gruppe gehört europaweit zu den führenden Herstellern für Transportbeton und Betonfertigteile. Das Traditionsunternehmen leistet seit den 1980er-Jahren mit seiner Tochtergesellschaft Kerkstoel 2000+ echte Pionierarbeit in der modernen, automatisierten Halbfertigteilproduktion. Bereits 1989 entstand im flämischen Grobbendonk nahe Antwerpen eine der weltweit ersten industriellen Serienfertigungsanlagen für Elementdecken mit Anlagentechnik von Vollert. Das Jahr 1997 prägte den Einstieg in die Doppelwandproduktion vor allem für den modernen Wohn- und Industriebau.

Heute gilt Kerkstoel unter seinem Vorstandsvorsitzenden Pascal Kerkstoel als Vorreiter und Innovationstreiber in ausgezeichneter Architektur mit Betonfertigteilen. „Dies reicht vom Ericsson-Hauptquartier in Zaventem, dem Hauptbahnhof Eurostation II in Brüssel bis zum Justizgebäude in Antwerpen. Ein echtes architektonisches Highlight“, schildert Pascal Kerkstoel nicht ohne ein wenig Stolz. Stolz kann er durchaus sein, denn was in Grobbendonk in den letzten 30 Jahren entstand, ist durchaus vorbildhaft. Unzählige Architektur-Highlights und Immobilienprojekte in den Beneluxstaaten entstanden mit Betonfertigteilen produziert in Grobbendonk.

2019 entsteht das modernste Betonfertigteilwerk des 21. Jahrhunderts

„Stillstand ist immer Rückschritt“, davon ist Pascal Kerkstoel fest überzeugt. Heute sind Wände, Decken oder Fassaden-Bauteile nicht nur deutlich vielfältiger hinsichtlich Architektur, Formen oder Oberflächenqualitäten, sondern erfordern auch größere Arbeitsinhalte, mehr Einbauteile oder integrierte Spezialfunktionen. Gleichzeitig werden die notwendigen Kapazitäten für Bauprojekte größer und der Kostendruck steigt, um im Wettbewerb um Kunden und Aufträge konkurrenzfähig bleiben zu können. Diese Entwicklungen sind eine große Herausforderung für viele Betonfertigteilhersteller. „Da auch unsere Kundenanfragen immer mehr auf Doppel- und Massivwandelemente mit komplexen Bauteilgeometrien und überdimensionale Wandflächen bis 3,80 m gehen, entschieden wir uns 2018 in eine weitere moderne Betonfertigteilproduktionslinie zu investieren. Sicherlich die bisher größte Investition in unserer Historie.“

Das Anlagenkonzept und das Layout wurden durch Prilhofer Consulting als unabhängiges Beratungsunternehmen entwickelt. Nachdem sämtliche Anlagen- und Leistungsanforderungen festgelegt waren, wurde für jeden Teil der Maschinentechnik ein Spezifikationsdokument erstellt. Anhand diesem wurde von Kerkstoel 2000+ und Prilhofer Consulting eine Ausschreibung für die Anlagentechnik durchgeführt, bei der sich der deutsche Betonwerksspezialist Vollert zusammen mit RIB SAA Software Engineering und seinem lokalen Partner UBO Engineering erfolgreich gegen die Mitbewerber positionieren konnte. Die Ausführungsplanung und Projektabwicklung erfolgte ebenfalls durch Prilhofer Consulting, in enger Abstimmung mit dem Projektteam von Vollert.

„Das von Prilhofer Consulting entwickelte Anlagenkonzept ist sicher sehr außergewöhnlich und vermutlich in Europa einzigartig“, schildert Philippe Marrié als Executive Sales Director für die Beneluxstaaten bei Vollert. „Wir haben uns von Planungsbeginn an sehr intensiv mit den Anforderungen von Kerkstoel und Prilhofer Consulting auseinandergesetzt. Um Serienprodukte wie großflächige Wandteile für Industrie-Bauprojekte, aber auch Architektur-Betonteile oder Wände mit speziellen Abmaßen oder Oberflächen auf der gleichen Transportlinie zu fertigen, bedarf es in der industriellen Vorfertigung eines intelligentes Anlagenkonzepts für flexible Abläufe sowie hoher Automatisierung mit neuester Robotertechnologie“, schildert Philippe Marrié. Für die Herstellung komplexer Sonderbetonteile bedarf es zudem größerer Arbeitshinhalte. Um diese Herausforderung zu lösen, maximal flexibel zu sein und dennoch eine extrem hohe Anlagenproduktivität zu erreichen, bedurfte es neuer produktionstechnischer Abläufe. „Eine weitere Herausforderung war, das Anlagenkonzept maximal kompakt zu planen, da der Standort des Kerkstoel-Werkes am Seitenufer des Albert-Kanals sehr teuren Baugrund bedeutet. Vor allem Lagerfläche ist minimiert, es erfolgt ein täglicher Umschlag der produzierten Wände und Decken“, erklärt Jürgen Schäfer, Projektleiter bei Vollert. „Zielsetzung war es jährlich bis zu 500.000 m² betonierte Wand- und Deckenfläche zu erreichen, auf einer vorgegebenen Grundfläche von 4.880 m².“

Inselmethode, „doppelter Boden“ und maximale Automatisierung

Um maximal flexibel zu sein, gleichzeitig lange Stillstand- oder Wartezeiten bei einzelnen manuellen Tätigkeiten für die aufwändigen Wand- und Deckengeometrien zu vermeiden, setzte man auf die Inselmethodik. Hierbei werden einzelne Umlaufpaletten vor dem Betoniervorgang bzw. nach dem robotergestützen Bewehrungsvorgang aus der Linienfertigung in separate Pufferplätze herausgeschleust, abgetrennt durch spezielle vertikal verfahrbare Absperrzäune. „Je nach Bauprojekt und Auslastungsgrad werden hier die notwendigen manuellen Vorbereitungsarbeiten ausgeführt, wie beispielsweise das Einbringen von speziellen Bewehrungselementen, Einbauteilen wie Steckdosen und Fensterrahmen oder Verrohrungen. Mit diesen netzartig angelegten Arbeitsinseln sind wir um den Faktor 3 mehr flexibel“, schildert Pascal Kerkstoel. Folgende, weniger komplexe Wandteile oder Decken können in der Linie weiter transportiert werden, ohne dass der Gesamtfluss ins Stocken gerät und die Anlagenproduktivität sinkt. Teilweise fahren die Umlaufpaletten tunnelartig unter einer höher liegenden Zwischenebene.

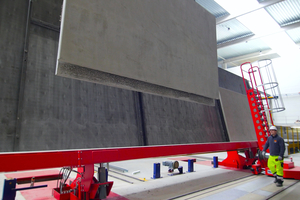

„Dass wir bei Kerkstoel auf mehreren Ebenen arbeiten, ist sicherlich ein Highlight der Anlagenkonzeption“, erläutert Jürgen Schäfer. Durch die geografischen Rahmenbedingungen direkt am Albert-Kanal in Wassernähe war Baugrund von Beginn an begrenzt. „Es wurden daher unterschiedliche Arbeitsebenen und –plattformen vorgesehen“, ergänzt Schäfer. Die gesamte vollautomatisierte Bewehrungsvorbereitung erfolgt auf einer höhergelegenen Zwischenebene. „Wir befinden uns hier knapp 15 m über dem Boden.“ Die AWM-Bewehrungsmaschine bereitet unterschiedlichste Bewehrungsmatten und Gitterträger CAD/CAM-gesteuert für die nächsten Wände und Decken vor. Ein Bewehrungsroboter positioniert diese mittels einer speziellen Hebe- und Absenkfunktion über eine Deckenaussparung direkt auf die unten vorbeifahrende Umlaufpalette für den anschließenden Betoniervorgang. Auf der gleichen Zwischenebene befindet sich die zukünftige Oberflächenveredelung der Wand- und Deckenflächen. Das VArio Store Regalbediengerät übernimmt hierzu die vorgehärtete Oberschale beziehungsweise das Massivbetonteil aus der Härtekammer und transportiert sie direkt auf die gegenüberliegende Zwischenebene. In einer weiteren Ausbaustufe ist hierfür eine Finishing-Linie mit mehreren elektrischen VArio Smooth Oberflächenglättautomaten vorgesehen.

Das intelligente MES-Produktionssystem des Automatisierungsspezialisten RIB SAA Software Engineering sorgt für eine optimale und pünktliche Versorgung der Baustellen und Kunden mit den notwendigen Betonfertigteilen. Es steuert und überwacht durchgängig alle Abläufe und Maschinen im Betonfertigteilwerk, von der Arbeitsvorbereitung, den Arbeitsstationen bis zu den Lager- und Verladeprozessen. Es ist die zentrale Schnittstelle für die konstruktiv erstellten Daten aus dem BIM-Modell sowie zum vorhandenen ERP-System. Durchlaufzeiten und automatisierte Palettenbelegungen werden permanent optimiert, sämtliche Maschinen angesteuert, Daten automatisch verfolgt und aufbereitet, Auslagerreihenfolgen und Aushärtezeiten verwaltet und eine große Anzahl von Statistiken zur Verfügung gestellt. In einer Smart Factory wie bei Kerkstoel 2000+ läuft dies vollständig papierlos ab. Bauteilzeichnungen, Belegungspläne, Auftragsstapel oder die aktuellen Lagerbestände sind immer visualisiert aufbereitet und mittels modernster Hardware, wie Tablets oder großer Multi-Touch Flat-Screens abrufbar.

Roboter- und Lasertechnologie für höchste Präzision

Für einen immer stärkeren Automatisierungsgrad im Betonfertigteilwerk sorgen heute vor allem präzise Hochleistungs-Roboter, Wende- und Transportgeräte sowie eine vollautomatisierte Taktung aller Abläufe und Transportstrecken. Dies ist nicht nur wichtig hinsichtlich der Anlagenproduktivität, sondern sorgt auch für eine konstant hohe Qualitätsstandards und einen geringeren Beton- und Materialausschuss und damit zu einer höheren Ressourceneffizienz.

Robotik verbunden mit modernster Lasertechnik, permanente Qualitätsprüfungen und Null-Fehler-Strategie sind hier die Schlagworte. Der Smart Set2 Schalungsroboter ist ein Multifunktionsroboter der neuesten Generation, der innovative Technik mit hohen Leistungswerten bei Verfahrgeschwindigkeit und –beschleunigung verbindet. Auf der Smart Set Roboterlinie bei Kerkstoel werden abhängig vom Wand- oder Deckentyp CAD/CAM-gesteuert die bis zu 500 mm hohen Schalungssysteme positioniert sowie bei Bedarf die Konturen für Einbauteile und Bewehrungskomponenten vorgeplottet. Für den Entschalvorgang scannen optische Abtastsysteme die Oberfläche und registrieren die Art und Lage der Abstellprofile, bevor der Smart Set diese abnimmt und nach dem Reinigungsvorgang in die Lagermagazine ablegt bzw. auf die Zuführungsstrecke zum nächsten Einschalvorgang setzt. Für die permanente Qualitätskontrolle und Überwachung der einzuhaltenden Toleranzen beispielsweise bei der manuellen Bewehrungsergänzung sind fünf iTwo Smart Laser Projektionssysteme entlang der Transportlinie installiert.

Optimale Beton-Taktzeiten und exakte Betondosierung

Ein weiterer wesentlicher Qualitätsfaktor für die spätere Wandqualität ist der Betonierprozess. Für optimale Beton-Taktzeiten und die exakte Betondosierung entsprechend der Null-Fehler-Strategie sorgt ein vollautomatischer, brückengeführter Smart Cast Betonverteiler. Ein Unter- oder Überbetonieren wird hierbei reduziert und dies prozesssicher bei einer sehr hohen Verfügbarkeit. Die Verdichtung des Betons mittels einer kombinierten VArio Compact2 Schüttel-/Rüttelstation gewährleistet eine optimale Oberschale der Massivbetonteile in Sichtbetonqualität, als auch eine ideale Verdichtung der stärker bewehrten Tragschale bei Doppel- und Sandwichwänden. Im Bereich des Wendegerätes ist eine weitere Schüttelstation installiert. Die niederfrequente Schüttelbewegung wird durch vier Unwuchtantriebe erzeugt und dadurch der Beton verdichtet. Die automatische Einstellung der Verdichtungsenergie ermöglicht eine optimale, kreisrunde Schüttelbewegung mit niedriger Geräuschentwicklung. Für einen energieeffizienten Aushärtevorgang sorgt eine isolierte VArio Cure Härtekammer mit 4 Regaltürmen mit insgesamt 56 Aushärteplätzen. Ein spezielles Wärmezirkulationssystem sorgt für eine gleichmäßige Temperaturverteilung.

Wichtige technische Innovationen zur Taktzeiterhöhung und in den Themen Ergonomie und Arbeitssicherheit wurden bei Kerkstoel 2000+ in der Doppel- und Sandwichwandproduktion realisiert. Traditionell werden die Spannarme zur Vorarretierung der Erstschale vor dem Wendevorgang manuell eingebracht und auch wieder entfernt. Dies ist nicht nur zeitaufwändig, sondern auch hinsichtlich des hohen Eigengewichts der Spannarme eine starke körperliche Belastung. Beim Vario Turn Wendegerät bei Kerkstoel gewährleisten direkt am Wendegerät verbleibende Spannarme, dass die Erstschale der Doppel-/Sandwichwand während der Hub- und Drehbewegung auf der Wendetraverse sicher gehalten wird. Optional kann eine automatische Wandstärkeneinstellung die Höhe der Doppelwand automatisch übernehmen und einstellen. Auch die Höhenfixierung der Spannarme kann variabel ausgeführt werden, wodurch einer Herstellung von kerngedämmten Doppelwänden nichts mehr im Weg steht. Die Vorfixierung der ersten zur zweiten Schale wird in allen Lagerichtungen präzise ausgeführt.

Kerkstoel-Gruppe setzt weiteren Meilenstein

„Kerkstoel 2000+ hat mit dem neuen Betonfertigteilwerk in Grobbendonk einen weiteren Meilenstein gesetzt“, sagt Philippe Marrié überzeugt. Bereits seit Ende 2019 werden hochwertige Doppelwände für mehrere Prestigebauprojekt im Großraum Antwerpen, aber auch die anderen Beneluxstaaten produziert. Spezielle Kundenausführungen oder Sonderbetonteile, wie auch große Serien für Großbauprojekte können jetzt simultan hergestellt werden. „Technologie, großes Know-how, maximale Qualität und absolute Termintreue, darauf können sich unsere Kunden auch weiterhin verlassen“, erklärt Pascal Kerkstoel mit Blick auf das weitere Wachstum seines traditionsreichen Familienunternehmens und Pioniers in der Betonfertigteilproduktion.

CONTACT

Vollert Anlagenbau GmbH

Stadtseestr. 12

74189 Weinsberg/Germany

+49 7134 52-0

Prilhofer Consulting GmbH & Co. KG

Münchener Str. 1

83395 Freilassing/Germany

+49 8654 6908-0

RIB SAA Software Engineering GmbH

Gudrunstraße 184/4

1100 Vienna/Austria

+43 1 6414247-0