Innovation trifft auf Vorsprung: Deutschsüdkoreanische Zusammenarbeit trägt Früchte

Bei der Wahl der geeigneten Betonstein-Produktionsanlage vertraute Decopave auf renommierte deutsche Hersteller: Mit einer High-Tech-Steinfertigungsanlage der Masa GmbH sowie einer Kammeranlage zur Aushärtung der Betonsteine aus dem Hause Rotho läuft die Produktion hochwertiger Pflastersteine auf Hochtouren.

Im Jahre 2012 trat das südkoreanische Unternehmen Decopave Co., Ltd. als absoluter Newcomer in den asiatischen Markt für Betonsteinprodukte ein. 2018 hatte sich der Pflastersteinhersteller bereits auf Platz zwei der südkoreanischen Marktführer vorgekämpft. Das in Busan, der zweitgrößten Stadt des Landes, ansässige Unternehmen brachte mit der Herstellung von innovativen, funktionalen Produkten frischen Wind in die Branche und machte sich in nur neun Jahren mit exzellenter Qualität sowie originellem Design und Technologien einen Namen. Park Moon-suk, CEO des Unternehmens, mischte den eigentlich gesättigten südkoreanischen Markt mit seinen Ideen gründlich auf. Decopave setzte ganz auf umweltfreundliche Produkte, die zertifiziert und patentiert wurden. Das Unternehmen wurde mehrfach mit Preisen des KIPI (Korea Institute of Patent Information) ausgezeichnet. Zudem wurde es von der Seoul Business Agency, einer Wirtschaftsförderungseinrichtung für kleine und mittlere Unternehmen, die von der Stadtverwaltung von Seoul betrieben wird, zertifiziert.

Decopave bzw. das angegliederte Technology Research Institute gründete die Erfolgsgeschichte nicht zuletzt auch auf eine enge technische Zusammenarbeit mit namhaften internationalen Partnern. Durch Kooperationen mit deutschen bzw. japanischen Unternehmen konnten moderne Technologien in die Entwicklung neuer Betonprodukte einfließen. Bei der Wahl der geeigneten Betonstein-Produktionsanlage konzentrierte sich Decopave ebenfalls auf renommierte deutsche Hersteller: Mit einer High-Tech-Steinfertigungsanlage der Masa GmbH sowie einer Kammeranlage zur Aushärtung der Betonsteine aus dem Hause Rotho läuft die Produktion hochwertiger Pflastersteine auf Hochtouren. Und auch der Blick auf die Baustellen lohnt sich. Hier unterstützt Decopave durch die Einführung fortschrittlicher Pflastergeräte aus Übersee die Verlegearbeiten und forciert außerdem die Schulung von effektiven Verlegetechniken vor Ort.

Was wäre, wenn die Straßen, durch die wir gehen, automatisch täglich unsere Umwelt reinigen?

Wie auch viele andere Großstädte kämpft die südkoreanische Hauptstadt Seoul u. a. Jahr für Jahr gegen eine hohe Luftverschmutzung an. Ein weiteres Problem stellt der Sommermonsun dar, der für teilweise sintflutartige Regenfälle und Überschwemmungen innerhalb der Stadt verantwortlich ist. Der Gegenpol zu Seoul liegt nur 50 km westlich: Die „Smart City“ Songdo, ein Vorzeigeprojekt, das für viel internationale Aufmerksamkeit sorgte. Die noch sehr junge Planstadt verspricht ein umweltfreundliches, ressourcenschonendes und sicheres Miteinander unter Zuhilfenahme moderner Technologien. Songdo dient auch für die Stadtentwickler der Megacity Seoul als Vorbild. Grün, umweltfreundlich und lebensfroh soll die Metropole zukünftig werden. Es bedarf vieler Visionäre, um diese Herausforderung zu meistern. Park Moon-suk, CEO von Decopave, sieht sich als ein Mosaikstein in diesem Planungskonzept, geht mit offenen Augen durch die Welt, erkennt Probleme und strebt Lösungen an.

Es überrascht daher nicht weiter, dass sich Decopave auf die Fahnen geschrieben hat, ein Spezialist für städtisches Wassermanagement zu sein. Das Unternehmen strebt danach, qualitativ hochwertige Betonsteine mit differenzierter Wasserdurchlässigkeit und rutschfesten Eigenschaften zu liefern. Der hierfür entwickelte Aqua Core Block mit einer hohen Gesamt- sowie Kerndurchlässigkeit verfügt über eine sehr gute Drainagefähigkeit, die Regenwasser in kurzer Zeit abfließen lässt. Durch die Aufnahme und Verteilung des Wassers werden Straßenüberschwemmungen reduziert. Darüber hinaus trägt die Unterströmungsfunktion des Pflastersteins zum Wachstum von Pflanzen in der Nähe und zur Minimierung des Wärmeinseleffekts bei.

Durch die Kooperation mit einem deutschen Unternehmen beschritt Decopave einen weiteren Weg in Richtung umweltfreundliche Hauptstadt. 2018 wurde in Seoul eine erste Testfläche mit Pflastersteinen verlegt, denen bei der Produktion ein spezieller Betonzusatzstoff zugesetzt wurde. Unter Lichteinwirkung wird auf der Pflasterstein-Oberfläche eine photokatalytische Reaktion ausgelöst, durch die giftige Stickoxide (NOx) aus der Luft in ungiftiges Nitrat umgewandelt werden. Den positiven Effekt vergleicht Park Moon-suk gerne mit Ginkobäumen, die zur Verbesserung der Luftqualität traditionell in Seoul gepflanzt werden: „Bezogen auf eine gepflasterte Fläche von 1 m², kann die Luftreinigungskraft unseres Produktes der von neun Ginkobäumen gegenübergestellt werden. Mit Hilfe von Sonne und Regen kann selbst über Nacht die Luft gereinigt werden.“

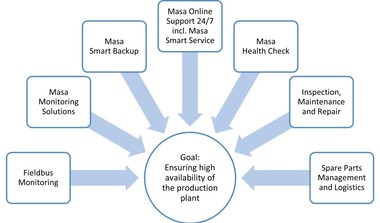

In der Produktionsanlage in Danyang werden genau diese Produkte hergestellt, rund um Uhr und vollautomatisch. Die Erweiterung der Produktionskapazitäten sollte nach europäischem Vorbild erfolgen. Hier kam unter anderem das deutsche Unternehmen Masa ins Spiel: Das technische Knowhow und der große Erfahrungsschatz im Bau von zuverlässigen und effizienten Betonsteinfertigungsanlagen überzeugten – ebenso wie der umfassende Masa Lifetime-Service – die Delegation von Decopave. Nach intensiven Vorgesprächen machte sich die Delegation schließlich am Standort Andernach Anfang des Jahres 2019 direkt ein eigenes Bild von den Vorzügen der neuesten Masa Maschinengeneration. Die Masa Betonsteinfertigungsmaschine XL-R stand zu diesem Zeitpunkt bereits voraufgebaut in den Andernacher Produktionshallen und wurde für die anstehende Weltleitmesse Bauma 2019 noch letzten Funktionstests unterzogen. Park Moon-suk zeigte sich beeindruckt vom Potential der XL-R und besiegelte die Partnerschaft mit Masa symbolträchtig während der bauma in München. Die dort präsentierten Features der neuen Maschine haben nach der Inbetriebnahme der gesamten Produktionsanlage mittlerweile ihren Praxistest sehr gut bestanden.

Die neue Masa Maschinengeneration: XL-R

Im Vergleich zur klassischen Masa XL-Serie überzeugt die neue XL-R durch eine noch schnellere Taktzeit und eine gehobene serienmäßige Ausstattung. Die bei Decopave ausgelieferte Maschine XL-R 9.1 zur Produktion von Betonsteinen mit und ohne Vorsatzschicht ist für eine Produktionspalettengröße von 1400 x 1100 mm ausgelegt. Der Antrieb der Vibratoren erfolgt amplitudengeregelt.

Die Synchronisation des rechten und linken Formlagers, geführt über vier Säulen mit 120 mm Durchmesser, wird über die Servo-Hydraulik realisiert. Der notwendige Arbeitsdruck wird über zwei förderstromgeregelte Pumpen mit Druckspeicherunterstützung erzeugt. Die Regelung erfolgt über nah an den Verbrauchern platzierten Servo-Ventilen. Für jede Servo-Achse (wie z. B. Kernbetonfüllwagen, Vorsatzbetonfüllwagen) wird mittels eines Wegmesssystems sowie einer Druckmessung an allen relevanten Positionen die optimale Regelgröße ermittelt und ausgesteuert. Die hohe Regelgüte sowie kurze Reaktionszeiten und überschneidende Bewegungen führen zu einer Optimierung der Taktzeit.

Eine wiederholgenaue und exakte Befüllung des Kern- und Vorsatzfüllwagens wird über eine Laser-kontrollierte Füllstandsmessung umgesetzt. Zur Vereinfachung und Beschleunigung der Rüstzeiten ist die Maschine mit einem vollautomatischen Formwechsel ausgestattet. Bei einer ggf. notwendigen Höhenverstellung des Füllteils bietet die XL-R ebenfalls eine komfortable Lösung: Der Füllwagen wird in durchgehenden Laufschienen geführt. Die Fixierung der Laufschienen am Verdichtungsteil erfolgt mittels magnetischer Klemmung, die automatisch geöffnet werden kann. Ein manuelles Lösen oder Festziehen entfällt somit.

Die frisch gefertigten Produkte werden vom servo-geregelten Produktionspalettenvorschub dynamisch und schnell auf die synchronisierte und als Keilriemenförderer ausgelegte Absenkvorrichtung übergeben. Von hier übernimmt der ebenfalls elektrisch geregelte Freihubförderer den Transport. Die rationelle Verwendung von Energie nimmt bei Masa einen hohen Stellenwert ein. Deshalb werden in der XL-R energieeffiziente Antriebskonzepte umgesetzt, die auf einem intelligenten Umrichterverbund (Vibratoren, Servo-Produktionspalettenvorschub und Absenkvorrichtung mit Keilriemenförderer) basieren.

Für optional erhältliche Features entschieden

Decopave berücksichtigte bei der Konzeption der Produktionsanlage sorgfältig die aktuellen sowie zukünftige Märkte und entschied sich bei der Ausstattung der Maschine deshalb auch für einige optional erhältliche Features: Unterhalb des Vibrationstisches sind berührungslose Sensoren montiert. Diese werden bei Bedarf zur Amplitudenmessung des Vibrationstisches während der Produktion eingesetzt. Hiermit kann der Fertigungsprozess überwacht und anstehende Wartungsarbeiten besser geplant werden. Der sonst üblicherweise im Kernbetonfüllwagen eingesetzte Schüttelrostantrieb wurde bei Decopave durch einen hydraulischen Exzenterantrieb ersetzt. Hierdurch entfallen Druckspitzen, die beim Umschalten eines herkömmlichen Hydraulikzylinders entstehen. Der Antrieb des Schüttelrostes erfolgt über einen Hydraulikmotor. Dieser wird von einem Proportionalventil geregelt, wodurch die Drehzahl variabel eingestellt werden kann. Durch einen Exzenter in Verbindung mit einer Schubstange wird die Drehbewegung des Motors in eine Linearbewegung umgewandelt und somit das Schüttelrost bewegt. Der Hub des Schüttelrostes kann durch den Austausch des Exzenters verändert werden.

Anstelle des serienmäßigen Kernbetonsilos verfügt die Decopave-Maschine über ein vergrößertes Kernbetonsilo (Gesamtvolumen ca. 1.700 l) mit zwei separat regelbaren, hydraulisch angetriebenen Siloklappen und einer volumetrischen/lasergesteuerten Füllstandsmessung zur Abfrage des Silofüllstands. Um eine konstante Befüllung des Füllwagens zu gewährleisten, können beide Siloklappen unabhängig voneinander arbeiten. Mittels Laser-Füllstandsmessung im Füllwagen wird der jeweilige Füllstand abgefragt und die Siloklappen entsprechend gesteuert. Diese Ausstattungsvariante erweist sich vor allem bei hohen Produkten von Vorteil, da die Füllung konstant an zwei Stellen erfolgt. Masa bietet neben den beiden genannten Betonsilovarianten mit einer bzw. zwei Siloklappen optional auch die Befüllung via Dosierband an, die beispielsweise bei der Produktion von hochwertigen Multi-Color-Produkten eine Alternative sein kann. Die Menge des einzubringenden Betons wird dann durch eine volumetrische Dosierung bestimmt. Pro Takt wird somit nur der jeweils benötigte Beton in den Füllwagen eingebracht. Durch die vollflächige Ablage des Betons in der Kammer des Füllwagens reduziert sich die Durchmischung des Betons und die Reproduzierbarkeit des finalen Produktbildes wird gesteigert. Neben der statischen Beschickung der Kammer des Füllwagens kann die Befüllung des Kernbetonfüllwagens auch synchron mit der Fahrt des Füllwagens erfolgen, was zu einer Reduzierung des Schüttkegels führt.

Zur optimalen Zuführung bzw. Verteilung von koloriertem Vorsatzbeton in den Füllwagen wurde ein (optional erhältliches) angetriebenes Bodenblech eingesetzt. Hierdurch ist es möglich, die Form lediglich in der Rückwärtsbewegung des Füllwagens zu befüllen. Das Öffnen und Schließen des Bodenblechs erfolgt über einen Hydraulikzylinder. Eine zusätzliche Durchmischung des Betons in der Form durch Füllwagenbewegung wird verhindert und somit die Reproduzierbarkeit des mehrfarbigen Produktbildes gesteigert.

Automatisierungs- und Steuerungskonzept

Die einheitliche Bedienung und Visualisierung der Anlagenkomponenten wird über das von Masa entwickelte „Factory Automation System Tool“ realisiert. Zum Einsatz kommt hier die neueste Siemens CPU-Generation S7-1500 unter Nutzung des TIA-Portals, das eine Durchgängigkeit von Automatisierungs-Software, Hardware und Service ermöglicht. Sämtliche Anlagenbereiche werden zentral gesteuert, die Daten sind von einer Stelle aus verfügbar. Intuitiv bedienbar ermöglicht die Steuerung eine einfache Kommunikation mit den Anlagenkomponenten sowie eine transparente Visualisierung der Anlagendaten. Unterstützt wird dies durch die neueste Visualisierungsgeneration „Live Motion“. Bewegliche Teile der Steinfertigungsmaschine sowie des Gabelwagens, Produktionspalettenspeichers und Cuboters werden damit in Echtzeit und realitätsgetreu animiert.

Der personalisierte Zugang zur Anlagensteuerung erfolgt über einen Transponder bzw. eine Chipkarte. Es ist ein zeitgesteuerter automatischer Logout vorgesehen. Datenzugriffe sind in einem Berechtigungskonzept definiert. Mit dem RFID-System wird die bisherige Passworteingabe überflüssig, sie kann jedoch weiterhin genutzt werden.

Für jeden Anwendungsfall die richtige Komponente

Die vielseitigen Möglichkeiten der Masa XL-R 9.1 geben dem Kunden großen Spielraum für Kreativität. Damit die hochwertigen Produkte bis zur letzten Sekunde ein sensibles Handling erfahren, präferierte Decopave auch im nachfolgenden Anlagenring die bewährten Masa-Komponenten.

Die frischen Produkte können direkt nach der Fertigung die Masa Pflastersteinauswaschanlage durchlaufen. Feinanteile der Zuschlagstoffe sowie der Zementschleier werden durch einen kombinierten Sprüh- und Schwallprozess entfernt: In der ersten Station fahren zum Auswaschen zwei oszillierende Leisten mit Hochdruck-Sprühdüsen über die Oberflächen. Die zweite Station besteht aus einer Leiste mit Niederdruck-Sprühdüsen und einem Schwallwasserkasten, welche über die Oberflächen fahren und den verbliebenen Zementschleier ausspülen. Die letzte Station ist mit einer Leiste mit Druckluftdüsen ausgestattet, welche das verbliebene Wasser abbläst. Die qualitativ hochwertige Optik der Vorsatzmaterialien wird durch diesen dreistufigen Prozess besonders hervorgehoben. Das Produkt erhält somit sein charakteristisches Aussehen. Der Markt für solche ausgewaschenen Produkte boomt in Südkorea. Pflastersteine mit spannenden Oberflächen und verspielter Optik finden sich an vielen Stellen in Seoul und anderen Städten. „Alles was leuchtet, sind meine Steine“, bringt es Park Moon-suk auf den Punkt. Decopaves Pflastersteinproduktion läuft auf Hochtouren.

Zur automatisierten Qualitätssicherung im Bereich des Frischseitentransports verfügt die Anlage über eine pneumatisch angetriebene Abkippvorrichtung, mit der die Produktionspalette auf einen definierten Winkel angehoben werden kann. Produkte, die nicht den Qualitätsanforderungen genügen, rutschen durch die Schrägstellung von der Produktionspalette in einen Abfallbehälter. Sie können so vor der Aushärtung aussortiert und kundenseitig entsorgt bzw. einem Recyclingprozess zugeführt werden. Ebenso kann nach einer Reinigung der Steinfertigungsmaschine das möglicherweise auf der leeren Produktionspalette verbliebene Restmaterial entfernt werden.

Verlässliche Masa Standard-Komponenten

Der Transport der frisch produzierten Steine zum Aushärtebereich erfolgt über die verlässlichen Masa Standard-Komponenten Freihubförderer, Hubgerüst und Gabelwagen (16 t Tragfähigkeit bei 20 Etagen und einer Etagenhöhe von 400 mm). Die Aushärtung findet in einer Härtekammer-Anlage aus dem Hause Rotho statt, die eine Gesamtkapazität für 6.400 Produktionspaletten (6.000 Produktionspaletten + 1 Leerkammer) vorweist. Die ausgehärteten Produkte werden mittels Gabelwagen, Puffergabelwagen, Senkgerüst und Freihubförderer zum energieeffizienten und betriebskostenoptimierten Masa Cuboter transportiert, der vollelektrisch arbeitet. Mittels dieser modernen Paketierungstechnik wird in Kombination mit weiteren Verpackungssystemen eine versandgerechte Bereitstellung der Endprodukte sichergestellt.

Decopave paketiert die Endprodukte auf Transportpaletten. Da auch an dieser Stelle ein möglichst hoher Automatisierungsgrad erzielt werden sollte, sieht das Anlagenlayout einen umfangreichen Transportpalettenspeicher mit Greifer vor. Die Komponente in Portalbauweise verfügt über ein verfahrbares Hub-/Senkwerk mit pneumatisch angetriebener Klammer zur Aufnahme der Transportpaletten. Der Antrieb des Fahr- und Hubwerkes erfolgt über frequenzgeregelte Getriebemotoren. Ausgehend von drei Positionierplätzen setzt der Greifer die Transportpalette direkt auf den Pakettransport ab. Diese Lösung verschafft Decopave den gewünschten Zeitpuffer und reduziert ein häufiges Nachfüllen der Transportpaletten entsprechend.

Der Anlagenring wird durch ein bewährtes Masa-System geschlossen: Der Quertransport mit Greifer transportiert die gereinigten und gewendeten Produktionspaletten zurück zur Steinfertigungsmaschine oder kann bis zu 1.080 Produktionspaletten auf dafür vorgesehenen Plätzen stapelweise zwischenlagern. Mit diesem System der Produktionspaletten-Speicherung können unterschiedliche Zykluszeiten der Frisch- und Trockenseite ausgeglichen werden. Produktions- und Handlingseite können unabhängig voneinander arbeiten – ein großer Pluspunkt hinsichtlich der Flexibilität innerhalb der Anlage.

Kreatives Krisenmanagement und Zukunftspläne

Die Verladung und spätere Verschiffung der umfangreichen Masa Produktionsanlage nach Südkorea begann planmäßig im August 2019. Während der Montagephase braute sich jedoch ein Orkan zusammen, der das komplette Weltgeschehen beeinflussen sollte: Seit Dezember 2019 breitete sich die Covid-19-Pandemie weltweit aus. Um dennoch einen zügigen Produktionsstart zu realisieren, wurde mit enormem Engagement sowie weitreichenden Kooperationsmaßen zwischen den beiden Unternehmen in kürzester Zeit die Möglichkeit geschaffen, die Inbetriebnahme zu großen Teilen per Remotedesktop-Verbindung zu koordinieren.

Unter strengen Auflagen, mit einer bemerkenswerten Kraftanstrengung und kreativen Lösungen seitens Decopave und Masa, konnten schließlich die Testläufe erfolgreich abgeschlossen werden. Seit Juni 2020 fertigt Decopave richtungsweisende Betonprodukte im großen Stil: Gestartet mit einer 1-Schicht-Produktion, läuft die neue Anlage in Danyang mittlerweile im 3-Schicht-Betrieb. Über 5.000 m² neue Betonsteine werden täglich gefertigt und schmücken seither Straßen, Gehwege, Plätze und Böden im gesamten Land. „Wir bearbeiten viele größere Projekte. Zum Beispiel beliefern wir Mega-Wohnparkanlagen mit unseren Betonsteinen. Die Anforderungen und vorgegebenen Standards durch die Kommunen sind sehr hoch, aber mit unserem Verfahren und mit unseren Produkten können wir diese ohne weiteres erfüllen.“, so Park. Für die Zukunft hat er bereits klare Expansionspläne vor Augen. „Die Nachfrage nach unseren innovativen Produkten ist auch außerhalb Koreas hoch. Daher gibt es Bestrebungen, gemeinsam mit unseren Partnern aus Europa, insbesondere mit der Masa GmbH aus Deutschland, unser Wachstum auf andere Länder auszudehnen.“

CONTACT

Decopave Co., Ltd.

Headquater Busan:

#301, Pungshin building Gaegeum-dong, 69 Gayadae-ro,424 beongil

Busanjin-gu, Busan/Republic of Korea

+82-51-831-9682

Plant in Danyang:

#976 Udeok-ri, 102 Danyang-Industrycomplex 2 Ro Maepo-eup, Danyang-gun

Chungcheongbuk-do/Republic of Korea

+82-43-423-8936

Masa GmbH

Masa-Straße 2

56626 Andernach/Germany

+49 2632 9292-0