Edles Pflaster (Video)

Kost Bet wuchs wie im Zeitraffer vom kleinen Hersteller von grauen Pflastersteinen zum etablierten Spezialisten für veredelte Betonwaren. Jetzt ging bei den Schlesiern die dritte Masa-Umlaufanlage in Betrieb. Ein XL 9.2-Steinfertiger, eine Pflastersteinauswaschanlage mit drei Stationen und weitere Extras ermöglichen die reibungslose und zügige Fertigung von hochwertigen Produkten.

Seit der Einführung der Marktwirtschaft Anfang der 1990er Jahre bis heute hat sich Polen wirtschaftlich enorm entwickelt. Allein die Zahlen der letzten fünf Jahre sind beeindruckend: Während langjährige Mitglieder der Europäischen Union (EU), wie Deutschland, Frankreich oder Italien in den Jahren nach der weltweiten Wirtschafts- und Finanzkrise bescheidene Wachstumsraten aufwiesen, lagen die Raten in Polen über 2 %; Ausreißer waren lediglich das Jahr 2011, das unmittelbar vor dem Jahr der Fußball-Europameisterschaft in Polen und der Ukraine mit einem überdurchschnittlichen Wachstum von 4,5 % glänzte, und das Jahr 2013 mit einem Wachstum von immerhin noch 1,7 %.

2015 wird das Bruttoinlandsprodukt Polens voraussichtlich 427,5 Mrd. Euro betragen. Die polnische Bauwirtschaft wird dazu rund 7 % oder knapp 30 Mrd. Euro beitragen. Mit diesen Werten ist das Land führend unter den mittel- und osteuropäischen Neumitgliedern der EU.

2.000 Artikel im Portfolio

Den wirtschaftlichen Aufschwung Polens mitgemacht hat auch die Firma Kost Bet mit Sitz in der Ortschaft Aleksandria, in der Nähe der schlesischen Großstadt Katowice (dt. Kattowitz) (s. auch Kost Bet – das Unternehmen, S. 51). Dabei startete sie eigentlich verhältnismäßig spät, im Jahr 1998. Laut Brancheninsidern war zu diesem Zeitpunkt der Markt für Pflastersteine und andere Betonwaren bereits weitgehend unter einigen großen Firmen aufgeteilt. Mit unternehmerischem Geschick und der klaren Entscheidung für qualitativ hochwertige Betonwaren gelang es den Brüdern Krzysztof und Pawel Matyja, den Inhabern von Kost Bet, dennoch, ihre Nische zu besetzen und nach und nach den Markt zu erobern, zunächst den regionalen im heimischen Schlesien und dann auch den überregionalen, im Süden und Osten Polens.

In einem Waldstück am Rande von Aleksandria befindet sich das rund 10 ha große Werksgelände von Kost Bet. Neben dem Verwaltungsgebäude direkt an der Gos´cinna-Straße (sprich: Goschtschina-Straße) sind die Produkte des Unternehmens in einem Mustergarten ausgestellt. Zum Portfolio gehören Pflastersteine, Platten, Gartenmauern, Treppenstufen, Palisaden und Betonwaren für den Straßenbau. Insgesamt weist der Firmenkatalog 200 verschiedene Artikel aus; rechnet man die Farbvarianten dazu, dann sind es sogar 2.000.

Flexibel und schnell

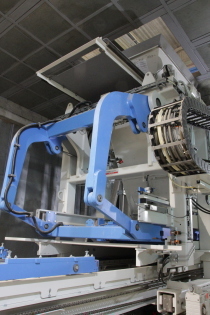

Produziert wird auf drei Umlaufanlagen von Masa. Die letzte wurde erst 2014 in Betrieb genommen. Sie steht in einer eigens neu gebauten Produktionshalle. Auf ihr will Kost Bet ab sofort alle veredelten Produkte aus dem großen Sortiment fertigen – die Grauware soll auf den übrigen beiden Anlagen aus den Jahren 2008 und 2010 hergestellt werden.

Bei der Auswahl der Komponenten für die neue Anlage gab es vor allem zwei Hauptanforderungen: Erstens sollte der Umlauf mit der nötigen Technik ausgestattet sein, damit flexibel möglichst viele verschiedene hochwertige Artikel in unterschiedlichen Formen, Größen und Farben und mit unterschiedlich nachbearbeiteten Oberflächen gefertigt werden können. Zweitens sollte der Durchlauf der Produktionsbleche durch den Umlauf möglichst zügig und unter Vermeidung von ungewollten Produktionsunterbrechungen auf der Nass- oder Trockenseite erfolgen.

Die schließlich installierte Umlaufanlage genügt der ersten Anforderung vor allem durch den Einsatz eines XL 9.2-Steinfertigers mit vielen Extras und einer Pflastersteinauswaschanlage mit drei Stationen. Der zweiten Anforderung entspricht der Umlauf unter anderem dadurch, dass der Steinfertiger in der Variante „S“, also “schnell“, gewählt wurde; darüber hinaus sorgen Puffer für Produktionsbleche und Transportpaletten an mehreren kritischen Stellen für einen reibungslosen und schnellen Umlauf.

Leistungsfähige Hydraulik

Der Masa-Steinfertiger XL 9.2 ist das Herzstück der Anlage. Er besitzt alle technischen Voraussetzungen für die flexible Produktion von möglichst vielen verschiedenen hochwertigen Artikeln in unterschiedlichen Größen, Formen und Farben.

Er ist ausgerüstet mit einer Vorrichtung, die die Oberfläche der Produktionsbleche mit Öl einsprüht und so das spätere beschädigungsfreie Ablösen der Produkte vom Blech begünstigt. Die Produktionsbleche selbst sind bei Kost Bet außergewöhnlich groß; sie haben die Maße 1.400 x 1.400 mm. Der Steinfertiger lässt eine Produkthöhe von 500 mm zu.

Großformatige Platten werden mit einer Glättwalze bearbeitet und erhalten so ihre makellose Oberfläche. Hinzu kommt die Colormix-Vorrichtung, die die Fertigung von farbigen Produkten ermöglicht.

Für den zügigen und ununterbrochenen Durchlauf der Produktionsbleche durch den Steinfertiger sorgt das Sonderpaket S. Die sehr leistungsfähige Hydraulik mit aufgestockter Pumpenleistung und zusätzlichem Hydraulikspeicher ermöglicht einen schnellen und reibungslosen Betonier- und Verdichtungsprozess. Die Rüttlung ist amplitudengeregelt und erfolgt über vier getrennte Servomotoren mit verstellbarer Unwucht. „Der Anlagenbediener kann die Intensität der Rüttlung jederzeit verändern, indem er über die Software-Steuerung einfach die Winkel der Rüttlergewichte und damit die Unwucht verstellt“, sagt Reinhold Basch, der verantwortliche Projektleiter bei Masa. Bei einer Frequenzregelung dagegen müsste das Rüttlergewicht manuell geändert werden.

Ein zusätzlicher Servo-Motor unterstützt den Ausstoß der Produktionsbleche über die Keilriemenbahn mit integrierter Absenkvorrichtung.

Innerhalb der Einhausung des Steinfertigers befindet sich eine Formwechseleinheit mit angeflanschtem Kran. Sie ermöglicht den automatisierten und zeitsparenden Wechsel der Form. So kann der Bediener schnell und komfortabel von der Produktion eines Artikels auf die Produktion eines anderen Artikels umstellen.

Auswaschen auf drei Stationen

Ein Freihubförderer transportiert die Bleche mit den frischen Betonwaren zur Pflastersteinauswaschanlage. Die Auswaschanlage bearbeitet die Steine auf drei Stationen: Auf der ersten Station wird jedes Blech an einer seiner Längsseiten angehoben, sodass es sich in Schrägstellung weiter durch die Pflastersteinauswaschanlage bewegt. Die Sprühvorrichtung mit den Düsen fährt einmal quer zur Richtung des Blechvorschubs über die gesamte Breite des Produktionsblechs, also vom höchsten Punkt des schräg stehenden Blechs bis zum tiefsten Punkt. Die Wassersprühstrahlen der Düsen lösen die Zementschlämme von der Oberseite der Steine und legen die Körnung frei.

Auch die zweite Station der Auswaschanlage durchfahren die Bleche in Schrägstellung. Diesmal wird die Oberfläche der Steine allerdings nicht mit harten Sprühstrahlen bearbeitet. Mit geringem Druck, ähnlich einem Wasserfall, wäscht das Wasser aus den Düsen Reste von Zementschlämmen weg. Auf der letzten Station schließlich werden die Oberflächen der Steine auf den schrägstehenden Blechen mit Druckluft von Wasser und Zementschlamm-Resten befreit.

„Bei der Auswaschanlage kommen Hochdruck- und Niederdrucksprührohre zum Einsatz. Der einstellbare Druck auf der Hochdruckseite beträgt maximal 10 bar und auf der Niederdruckseite maximal 3 bar“, sagt Masa-Projektleiter Basch. „Zusätzlich verfügt die Auswaschanlage über einen Schwallwassertank der mit einem Wasservorhang feine Zementschlämme aus den Steinporen spült.“ Das Auswaschergebnis könne also durch den einstellbaren Druck, die Durchflussmenge und die Taktzeit beeinflusst werden.

Puffergabelwagen verschafft Zeit

Nach der Oberflächenbearbeitung in der Auswaschanlage endet die Nassseite an der Hubvorrichtung am Eingang zur Trockenkammer. Die Hubvorrichtung hat eine Tragfähigkeit von insgesamt 16 t und kann auf maximal 22 Etagen jeweils ein Produktionsblech aufnehmen. Die Höhe einer jeden Etage ist auf 320 mm begrenzt – bei höheren Produkten werden einfach entsprechend weniger Etagen genutzt.

Ein Gabelwagen entnimmt die bis zu 22 Bleche mit den frischen Betonwaren aus der Hubvorrichtung und verbringt sie in die 16 Kammern der Trockenanlage. Jede Kammer kann maximal 308 Bleche aufnehmen.

Nach dem Aushärten entnimmt der Gabelwagen die Bleche mit den Betonwaren von den Lagerplätzen in den Kammern und befördert sie zur Schleuse zur Trockenseite des Umlaufs. Dort ist der Senkvorrichtung ein zusätzlicher Puffergabelwagen vorgelagert. Puffergabelwagen und Senkvorrichtung haben beide ebenfalls jeweils 22 Etagen. Wenn die Senkvorrichtung noch nicht alle in ihr gelagerten Bleche mit Betonwaren an den Freihubförderer auf der Außenseite der Kammer übergeben hat und entsprechend noch keine neue Ladung Bleche vom Gabelwagen übernehmen kann, fährt der Gabelwagen in den Puffergabelwagen und übergibt seine Ladung an diesen. Erst nachdem die Senkvorrichtung ihr letztes Blech mit Betonwaren an den Freihubförderer auf der Außenseite der Schleuse übergeben hat, fährt der Puffergabelwagen in die Senkvorrichtung und füllt diese wieder auf.

Puffer für Transportpaletten und Bleche

Der Puffergabelwagen verschafft dem Gabelwagen also einen Zeitpuffer, in dem dieser beispielsweise wieder an der Schleuse auf der Nassseite arbeiten und Bleche entgegennehmen kann. So steht die Produktion auf der Trockenseite nicht still, auch wenn beispielsweise die Form im Steinfertiger gewechselt wird.

Auf die Härtekammer folgt auf der Trockenseite des Umlaufs eine Vorrichtung zur Vierseitenzentrierung. Die Vorrichtung löst die Betonwaren vom Produktionsblech und schiebt sie darauf dicht zusammen, als Vorbereitung für die Paketierung.

Der Cuboter der Paketierung nimmt die Betonwaren anschließend von den Blechen. Er setzt sie Lage für Lage zu einem Paket zusammen auf einer Transportpalette, die aus dem Transportpalettenspeicher zur Verfügung gestellt wird. Die Pakete werden umreift und dann per Freihubförderer aus der Halle ins Freie transportiert, wo Gabelstapler sie in Empfang nehmen und sie an ihre Lagerplätze im Freilager befördern. Zeitgleich werden die Produktionsbleche von der Paketierung an einen Puffer übergeben, von wo aus sie über einen Quertransport wieder zurück an den Beginn des Umlaufs gelangen.

CONTACT

Kost-Bet

Ul. Goscinna 1

42-274 Konopiska/Poland

+48 34 3283025

Masa GmbH

Masa-Straße 2

56626 Andernach/Germany

+49 2632 9292-0

Kost Bet – das Unternehmen

Ursprünglich produzierten und verkauften die Brüder Krzysztof und Pawel Matyja Kalk. Darüber hinaus vertrieben sie für Betonwaren-Produzenten aus ihrer Heimatregion Schlesien deren Produkte. Auf diese Weise lernten sie das Geschäft mit Pflastersteinen kennen und entschlossen sich schließlich, ihre eigene Produktion aufzubauen.

„1998 kauften wir eine gebrauchte Maschine und starteten mit der Produktion von Pflastersteinen“, erinnert sich der ältere Bruder Krzysztof. Die ersten drei Jahre am Standort Aleksandria, rund 80 km nördlich von der Großstadt Katowice (dt. Kattowitz), seien sehr hart gewesen, nicht nur, weil Produktion und Know-how erst aufgebaut werden mussten; seit dem Wechsel von der sozialistischen Planwirtschaft zur Marktwirtschaft in Polen Anfang der 1990er Jahre waren bereits zehn Jahre vergangen, die die Wettbewerber im neuen Tätigkeitsfeld der Matyjas genutzt hatten, um sich Know-how, Kundenstamm und Namen zu erarbeiten. „Mit der Gründung unseres Betonwerks waren wir eher spät dran. Die Anteile auf dem polnischen Pflastersteinmarkt waren bereits verteilt“, so Matyja.

20.000 m² am Tag

Umso beeindruckender ist die Entwicklung des Unternehmens Kost Bet: Nach den fünf ersten Geschäftsjahren schafften die Matyjas 2003 einen zweiten Steinfertiger an und steigerten die Produktionskapazität auf das Zehnfache der anfänglichen Tageskapazität, nämlich auf 3.000 m². 2008 wurde die erste neu gekaufte Masa-Anlage in Aleksandria installiert und die Tageskapazität stieg auf 8.000 m². Zwei weitere Jahre später, 2010, kauften die Matyjas ihren zweiten Masa-Steinfertiger. Die Produktionskapazität wuchs auf 13.000 m² pro Tag. Gleichzeitig änderten sich die Anteile von grauen und veredelten Steinen an der Gesamtproduktion: Bis 2010 entfielen 90 % der Kundenanfragen auf graue Massenware und lediglich 10 % auf veredelte Produkte; nach 2010 entfielen nur noch 60 % der Anfragen auf graue Ware und bereits 40 % auf veredelte Produkte.

2014 ging schließlich die dritte Masa-Anlage in Betrieb. Die Produktionskapazität am einzigen Standort von Kost Bet liegt jetzt bei 20.000 m² am Tag. 220 festangestellte Mitarbeiter arbeiten für das Unternehmen – eingeschlossen in die Zahl sind die Mitarbeiter des Fuhrparks, zu dem 50 Lkw gehören. Kost Bet beliefert damit Kunden in einem Radius von 150 km rund um das Werk. Darüber hinaus haben die Unternehmerbrüder Matyja aber auch ein Netz von Vertriebsmitarbeitern in Polen aufgebaut, das die rund 2.000 Artikel aus dem Sortiment verkauft und Aufträge aus weiter entfernten Regionen heranzieht. Für die hochpreisigen Produkte aus dem Kost Bet-Sortiment lohnt sich der Transport über die Grenzen der Heimatregion hinaus. „Wir haben sogar schon Kunden in Schweden und Deutschland beliefert“, sagt Matyja. Der Umsatz des Unternehmens liegt derzeit bei rund 14 Mio. Euro im Jahr.