DoppelwellenChargenmischer auch

für Fertigteilwerke

Auf der bauma 2013 präsentierte BHS-Sonthofen Mischer der DKX-Serie, die mit einem umfangreichen modularen Baukastensystem individuell an die Bedürfnisse der Fertigteilindustrie angepasst werden können. Sie eignen sich für das Mischen von Faser- und Farbbetonen ebenso wie für selbstverdichtende Betone, HPC und UHPC. Bei kurzen Mischzeiten gewährleisten sie hohe Homogenität und Reproduzierbarkeit unterschiedlicher Rezepturen.

Die Betontechnologie hat sich in den vergangenen Jahren sehr stark gewandelt. Die Fertigteilwerke verwenden immer häufiger Betone, die mit feinkörnigen Zuschlagstoffen, niedrigen Wasserzementwerten, modernen Zusatzmitteln sowie der Zugabe von Fasern an die Mischtechnik hohe Anforderungen stellen. Deshalb werden Doppelwellen-Chargenmischer, die sich bei der Herstellung von Transportbeton bereits zum Standard entwickelt haben, auch in den Fertigteilwerken vermehrt eingesetzt. Sie erzeugen große Scherkräfte und erzielen bei kurzen Mischzeiten eine hohe Homogenität der Gemische. Weiterhin bieten sie Variabilität in der Produktion, da sie auch Teilchargen sehr homogen produzieren. Durch die gute Trogentleerung eignen sie sich für den schnellen Rezepturwechsel von Charge zu Charge. BHS-Sonthofen bietet für die Mischer der Serie DKX eine Fülle von Konfigurationsmöglichkeiten, die die Doppelwellen-Chargenmischer für den Einsatz im Fertigteilwerk besonders geeignet machen.

Dreidimensionaler Bewegungsverlauf des Mischgutes

Jan van Lierop, Produktionsleiter der Lammers Beton B.V. im niederländischen Weert, nutzt einen Mischer vom Typ DKX 2,25: „Wir stellen zum größten Teil Fertigteilelemente aus selbstverdichtendem Beton her. Deshalb verwenden wir den Doppelwellen-Chargenmischer von BHS-Sonthofen, der sowohl kurze Mischzeiten ermöglicht als auch schnell entleert ist. Da wir vorwiegend kleine Serien und Einzelstücke herstellen, ist es für uns unerlässlich, auch Teilmengen effizient zu mischen. Außerdem nutzen wir häufig von Charge zu Charge andere Rezepturen, deshalb ist es umso wichtiger, dass der Mischer rasch und gut entleert. Das ist für unsere Farbbetone – neben maximaler Homogenität – von ausschlaggebender Bedeutung. Außerdem müssen wir den Trog automatisch reinigen können, damit sich die Farbtöne nicht vermischen. Und wir können jetzt schneller produzieren als mit dem herkömmlichen Mischer, den wir vorher verwendet haben: Beim Betonieren ist jede beliebige Mischung nach dem Abrufen der betreffenden Charge innerhalb von wenigen Minuten fertig.“

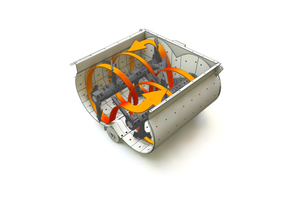

Die Doppelwellen-Mischer erzeugen einen dreidimensionalen Bewegungsverlauf des gesamten Mischguts. Zusätzlich findet im turbulenten Überschneidungsbereich der beiden Mischkreise ein ausgeprägter Materialaustausch statt. So wird die eingebrachte Energie optimal in eine intensive Relativbewegung des gesamten Mischguts umgesetzt und ein günstiger spezifischer Energieverbrauch erzielt.

BHS liefert die Mischer mit Leistungen zwischen 0,5 und 9,0 m³ Festbeton pro Charge. Sie verarbeiten auch Teilchargen von weniger als 10 Prozent des Füllvolumens homogen – ein besonders für Fertigteilwerke wichtiger Aspekt. Da der Füllgrad im Vergleich zu anderen Mischertypen höher ist, sind die Doppelwellenmischer sehr kompakt, was diese speziell für Modernisierungsmaßnahmen interessant macht.

Mischer bei UHPFRCHerstellung bewährt

Für das Entleeren des Mischers haben Betonfertigteilhersteller die Wahl zwischen einem durchgehenden oder zwei einzelnen Drehschiebern. Sie machen es möglich, den Frischbeton wechselweise zum Beispiel in eine Kübelbahn oder auch in Fahrmischer abzugeben. Bei besonders anspruchsvollen Mischaufgaben können die Mischer mit großen Entleerklappen ausgestattet werden, welche eine besonders schnelle und rückstandfreie Entleerung des Troges sicherstellen.

Um die benötigte hohe Scherenergie einzubringen, die insbesondere bei der Herstellung von Feinkorngemischen oder Faserbeton notwendig ist, werden die Mischer auf Wunsch mit einem Mischwerk ausgestattet, das doppelt so viele Mischwerkzeuge enthält wie die Mischer für andere Anwendungen und mit stärkeren Antrieben zudem eine um rund 50 Prozent höhere Drehzahl erzielt.

Derartige Mischer haben sich beispielsweise bei der Herstellung des faserverstärkten Ultrahochleistungsbetons UHPFRC (Ultra High Performance Fibre Reinforced Concrete) bewährt, den die Max Bögl AG erstmals beim Bau der filigranen Wild-Brücke im österreichischen Völkermarkt verwendet hat. Dieser Beton erzielt eine Druckfestigkeit, die der von Stahl nahekommt.

Bei den hohen Drehzahlen der Anlagen spielt der möglichst geringe Verschleiß der Innenwandung des Mischers eine große Rolle. Deshalb kleidet BHS den Trog optional mit Optilong-Kacheln mit einer Materialstärke von 28 mm aus. Diese Kacheln gewährleisten mit ihren in den einzelnen Kachelreihen gestaffelten Werkstoffhärten eine gleichmäßige Abnutzung in allen Verschleißzonen. So verdoppeln sie die Lebensdauer im Vergleich mit den üblichen Rautenkacheln nahezu und reduzieren den Wartungsaufwand. Für die Überwachung der Qualität werden auf Wunsch Messsonden für Feuchte und Temperatur sowie Videokameras geliefert, die außen am Trogdeckel montiert sind und durch ein Fenster den Blick in den Trog ermöglichen.

Um die Produktion im Fertigteilwerk auch im Winter aufrechtzuerhalten, installiert BHS im Mischer auf Wunsch spezielle Dampflanzen für die Zugabe von Heißdampf. So kann der Beton auf die für das Betonieren erforderliche Temperatur aufgeheizt werden, wenn die Energiezufuhr durch heißes Anmachwasser nicht ausreicht.

Zum Lieferprogramm gehören auch eine staub- und wasserdichte Trogabdeckung mit großen, über Gasfedern zu öffnenden Wartungsdeckeln, Einläufe für Zuschläge und Zement, Absaugfilter mit Rückführung des Zementstaubes zum Mischer, Videokamera zur visuellen Kontrolle des Mischvorgangs sowie die Wiege- und Dosiertechnik.

Manueller Reinigungsaufwand reduziert

Die integrierte, leistungsfähige Hochdruckreinigungsanlage reinigt den Mischer innerhalb von wenigen Minuten und stellt so sicher, dass kein Material – etwa Farbpigmente – in die nächste Charge verschleppt wird. Außerdem reduziert sich der manuelle Reinigungsaufwand so auf ein Minimum.

Das von BHS verwendete Schneckengetriebe ist robust und langlebig, wobei immer drei Zähne des großen Schneckenrades an der Schneckenwelle im Eingriff stehen. Die bei anderen Getriebevarianten notwendige Kegelradstufe ist hierbei nicht notwendig. Damit eine hohe Betriebssicherheit erzielt wird, sind die Getriebe nicht mit dem Mischtrog verbunden und nur lose auf den Mischwellen aufgesteckt. Die bei der Beschickung des Mischers innerhalb kürzester Zeit auftretenden Belastungen können dadurch effizient ausgeglichen werden. Darüber hinaus wird eine automatische, SPS-gesteuerte Zentralschmierung für bis zu 14 Stellen mit permanenter Überwachung angeboten.

Ein weiteres Konstruktionsmerkmal ist die räumliche Trennung von Dichtung und Lagerung. Die Entleerschieber sind massive, präzise gefertigte Gusselemente, die zusätzlich gegen Verschleiß geschützt sind und unter allen Betriebsbedingungen sehr leicht in den Lagern laufen. Die Schieberleisten sind nachstellbar, und die Schieber schließen jederzeit dicht.

CONTACT

BHS Sonthofen GmbH

An der Eisenschmelze 47

87515 Sonthofen/Germany

+49 8321 6099-0