Memory-Stahl-Verbinder für Bauelemente

aus Carbonbeton

Im Rahmen des Forschungsprojektes „Thermisch aktivierte Verbindungselemente im modularen Bauen“ wurden Lösungen für die Befestigung und Verbindung von dünnwandigen Konstruktionen aus Carbonbeton erprobt. Dieser rückt als zukunftsweisende Alternative zum Stahlbeton immer stärker in den Fokus der Baubranche.

Neuartige Verbindungselemente für dünnwandige Carbonbeton-Bauteile wurden auf Basis von Formgedächtnislegierungen (FGL) entwickelt und als stabile, kraftschlüssige und linienförmige Verbindung für großformatige Fassadenelemente aus Carbonbeton eingesetzt. Im Rahmen des Forschungsprojektes TAVIMBA (Thermisch aktivierte Verbindungselemente im modularen Bauen) wurden Lösungen für die Befestigung und Verbindung von dünnwandigen Konstruktionen aus Carbonbeton erprobt. Carbonbeton rückt aufgrund der nachhaltigen, ressourcenschonenden und materialsparenden Eigenschaften als zukunftsweisende Alternative zum Stahlbeton immer stärker in den Fokus der Baubranche.

1 Einleitung

Die Verbindung von Fertigteilen aus Beton muss für den Einsatz bei dünnwandigen Elementen neu gedacht werden. Mit dem Einsatz neuer Bewehrungsarten, welche weniger Betondeckung benötigen, ergibt sich die Möglichkeit zur Nutzung neuartiger Konzepte und Materialien zur Krafteinleitung und Verankerung in der Betonmatrix. Der Lasteinleitungsbereich bei solchen Verbindungselementen ist entscheidend zur Etablierung von neuen filigranen Strukturen, wie sie beim Einsatz von Carbonbeton umgesetzt werden können. Bisherige Befestigungssysteme bestehen aktuell entweder aus komplexen mehrteiligen Elementen [1], welche jeweils die Aufnahme der Belastung in eine Richtung erlauben oder einem Rahmen, an welchem Hinterschnittanker (Agraffen) einhaken [2, 3].

In beiden Fällen ist ein Montageaufwand hinter den Fassadenplatten notwendig, um die Platten auszurichten und zu befestigen. Der Einsatz von neuartigen Memory-Stahl-Verbindern auf Basis von Formgedächtnislegierungen strebt an, den Montageaufwand hinter der Fassadenplatte zu minimieren, die Anzahl der Verbindungselemente zu verringern und dabei die Flexibilität für eine Justage auf der Baustelle zu erhalten.

2 Material

Formgedächtnislegierungen zeichnen sich durch die Eigenschaft aus, mittels thermischer Energiezuführung selbstständig vorherige Formen einnehmen zu können. Im Rahmen des Forschungsprojektes wurde eine Legierung verwendet, welche nach mechanischer Verformung im martensitischen Zustand (bei Raumtemperatur) durch thermische Aktivierung die ursprüngliche Gestalt wieder annimmt, die das Bauteil vor dem Umformprozess besessen hat. Dieser Einwegeffekt eignet sich für Verbindungselemente, wie zum Beispiel Schrumpfhülsen [4].

Wird die eingesetzte Formgedächtnislegierung auf Eisenbasis (Fe-28Mn-6Si-5Cr) bei niedrigen Temperaturen verformt, so bilden sich Versetzungen in der martensitische Phase aus, wobei große Wege zurückgelegt werden können, ohne dass atomare Nachbarschaftsverhältnisse verloren gehen. Wird das Material anschließend erwärmt, so bewegen sich die positiv geladenen Atomrümpfe in Richtung ihres früheren Nachbarn zurück. Je nach Legierung kann dieser Effekt mehrere Prozent der Ausgangslänge betragen.

3 Verbinder

Als Randbedingung für das Verbindungskonzept wird eine vorgehängte Carbonbeton-Fassadenplatte mit einer Dicke von 30 mm implementiert. Solch dünnwandige Platten werden mithilfe der Verbindung mittels Formgedächtnislegierung mit der tragenden Außenwand kraftschlüssig verbunden. Die Kraftübertragung zwischen der Fassadenplatte und dem Verbindungsstift erfolgt über modifizierte Jordahl Montageschienen [5, 6], welche kraftschlüssig mit dem Beton mittels eines für dünne Bauteile entwickelten Verankerungssystems verbunden sind.

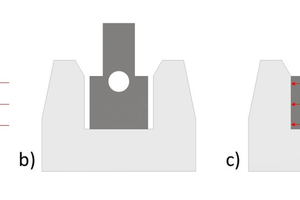

Nach dem Umformprozess (Abb. 1 a) wird der nicht aktivierte Stift in die Schiene eingeführt (Abb. 1 b). Anschließend erfolgt die Aktivierung des Formgedächtnislegierungsverbinders durch eine externe Stromzufuhr an ein innenliegendes Heizelement. Die Temperaturerhöhung des Verbinders führt dann zur Aktivierung der Formgedächtnislegierung und zur kraftschlüssigen Verbindung zwischen Verbindungsstift und Schiene infolge einer Längsausdehnung der Stifte aus der Formgedächtnislegierung (Abb. 1 c).

4 Experimentelle Untersuchung

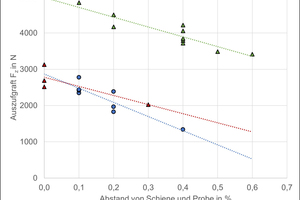

Mit verschiedenen physikalischen Befestigungsprinzipien wurden verschiedene Prototypen hergestellt und anschließend getestet. Auf Grundlage dieser ersten Ergebnisse wurde sich im Anschluss auf eine Vorzugsvariante fokussiert. Parallel zu den experimentellen Versuchsergebnissen wurden Simulationsmodelle erstellt, um mechanische Wirkungsweisen visuell abzubilden und gezielt optimieren zu können [7]. Die Ausgangslage für die nachfolgend beispielhaft aufgezeigten Optimierungsschritte bildete ein Zugversuch (Abb. 2, Abb. 4, blaue Kennlinie „Zugversuch 1 x H“).

Die Ergebnisse der numerischen Simulation zeigen eine unvollständige Ausnutzung der Funktionsfläche in der Höhe. Aufgrund der Dehnung gegen die Schenkel der eingesetzten Schiene biegen sich diese V-förmig auf und machen somit nur den unteren Teil der Funktionsfläche für die Verbindung nutzbar (Abb. 3).

Diese Erkenntnis initiierte eine neue Konzipierung der Kontaktfläche mit Proben geringerer Höhe. Mit einem Optimierungsschritt konnten so 30 % Material eingespart werden, ohne die Wirkung der Verbindungsstifte deutlich zu beeinflussen (Abb. 4, dunkelrote Kennlinie „Zugversuch 0,7 x H“). Das eingesparte Material wurde in eine Verlängerung der Probe investiert, um mit gleichem Einsatz höhere Schubspannungen aufnehmen zu können und damit mehr Sicherheit für das Befestigen der Fassadenplatten zu generieren (Abb. 4, grüne Kennlinie „Zugversuch 0,7 x H, Länge x 1,5“).

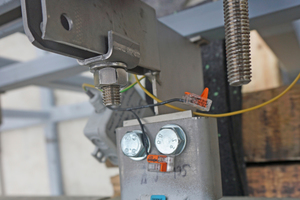

Die unter Laborbedingungen gewonnenen Erkenntnisse wurden in diversen Feldversuchen eingesetzt, um gezielte Aussagen für den Einsatz unter Realbedingungen treffen zu können. Ein beispielhafter Versuchsaufbau bildet die neuen Parameter der Memory-Stahl-Verbinder vollständig ab (Abb. 5) und demonstriert die praktische Umsetzbarkeit des neuentwickelten Verbindungskonzeptes für sehr dünne Fassadenplatten. Jede Seite dieses Aufbaus repräsentiert dabei verschiedene Anwendungen im Fassadenbau. Eine Seite hält neun kleine Fassadenplatten (1,2 m x 0,9 m x 0,03 m). Diese Anordnung der Platten stellt die Justierbarkeit des Gesamtkonzeptes auf die Probe. Durch die Möglichkeit der Verschiebung der eingesetzten Verblenderkonsole [8] als Bindeglied zwischen Rahmen und Fassadenplatte um mehrere Zentimeter in drei Raumrichtungen lassen sich die Fassadenplatten im Verhältnis zu umliegenden gut ausrichten. Besonders die Verwendung der kompakten Bauform der Verblenderkonsole bringt weitere Vorteile für das Gesamtkonzept im Vergleich zu konventionellen Fassadenbefestigungssystemen, wie das Einsetzen innenliegender Fassadenplatten, ohne umliegende demontieren zu müssen. Die zweite Seite des praktischen Versuchsaufbaus trägt eine große Fassadenplatte (2,4 m x 2,4 m x 0,03 m), welche mit nur vier Verbindern gehalten wird. Diese große, stockwerkübergreifende Fassadenplatte gibt den Lastfall vor, welcher auf die neun kleinen Fassadenplatten übertragen wurde.

Die Aktivierung der Verbinder aus der Formgedächtnislegierung erfolgt nicht vorab im Labor, sondern direkt bei der Montage und ohne mechanische Zugänglichkeit. In die Bohrungen der Verbinder wird eine Heizpatrone eingeführt, die diese über Drähte elektrisch beheizt. In diesem Versuchsaufbau konnte mittels aufklebbarer Temperaturindikatoren die ausreichende Erwärmung der Verbinder verifiziert werden (Abb. 6).

Die Verankerung zwischen Schiene und Fassadenplatte ist bei diesem Versuchsaufbau konservativ mit kleinen Kopfbolzen umgesetzt. Dieses Gesamtkonzept zeigte in Laboruntersuchungen für den betrachteten Lastfall eine sehr gute Leistung [9]. Mit der Außenaufstellung ist die innovative Verbindung der vollständigen Bewitterung ausgesetzt. Korrosive Einflüsse auf die Verbindung stehen mit diesen und weiteren Feldversuchen unter Langzeitbeobachtung. Die dabei gewonnenen Ergebnisse fließen in die Optimierungsprozesse und Weiterentwicklung des Verbinders ein.

5 Fazit

Der Einsatz von Memory-Stahl-Verbindern auf Basis einer Formgedächtnislegierung als aktiver Verbinder bietet anhand der durchgeführten Untersuchungen eine Alternative zur Krafteinleitung in dünnwandige Betonelemente mit hohen Auszugwiderständen, bezogen auf den Materialeinsatz. Die Symbiose aus Laborversuchen und begleitender Simulation ermöglicht eine zielgerichtete Optimierung der Anwendungsparameter. Beispielhaft wurde dies auf der Seite der Probengeometrie dargestellt. In Feldversuchen entfaltet sich das Potenzial des Formänderungsprozesses.

Es ist nun ohne physischen Zugang zur Fügestelle möglich, Fassadenplatten zu montieren. Dies erhöht die Sicherheit für das ausführende Personal auf den Baustellen. Aufgrund der kompakten Verbindung zwischen tragenden Bauteilen und Fassadenplatte lassen sich einzelne, innenliegende Elemente austauschen, ohne hierfür umliegende Fassadenplatten demontieren zu müssen. Die gewählte Formgedächtnislegierung auf Eisenbasis weist mit ihrem hohen Mangan-Anteil eine gute Widerstandskraft gegen Korrosion auf. In Kombination mit weiteren Schutzmaßnahmen, wie Verzinken oder dem Einsatz von Edelstählen zwischen tragenden Bauteilen und Formgedächtnislegierung, zeigt das Gesamtkonzept der Verbindung bisher eine gute Witterungsbeständigkeit auf.

Dieses Projekt entstand in Zusammenarbeit der Projektpartner Pohlcon GmbH (Division Jordahl), dem Institut für Massivbau – Technische Universität Dresden, dem Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik sowie der Carbocon GmbH. Das diesem Bericht zugrunde liegende Vorhaben wurde mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 03ZZ1038A gefördert. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

REFERENCES/LITERATURVERZEICHNIS

![Abb. 3: Unvollständig genutzte Funktionsfläche [vgl. 7]](https://www.bft-international.com/imgs/1/8/2/2/1/4/1/tok_74dc0d14808093b15eac566d2e72d925/w300_h200_x600_y335_HA_1169_Fig.3_Druck_mS_b-92811356bde3cd51.jpeg)