Hochmoderne Analysesysteme zur Steigerung der Qualität und Kosteneffizienz im Betonwerk

Die Beton- und Fertigteilindustrie muss sich an den kontinuierlichen Wandel in der Zementindustrie anpassen. Künftig ist für die Betondosierung auch das Verhalten des Zements gründlich zu analysieren, um Rezepturen kostengünstig optimieren und dabei die Konformität des Betons sichern zu können. Die Laborautomationslösungen PolabCal und PolabH2 können hier einen wichtigen Beitrag leisten.

Die Beton- und Fertigteilindustrie sieht sich einem kontinuierlichen Wandel in der Zementindustrie gegenüber. In naher Zukunft werden die im Beton eingesetzten zementären Bindemittel aufgrund geringerer Klinkergehalte geringere CO2 Emissionen verursachen. Dieser reduzierte Klinkergehalt führt jedoch auch zu einer Verlangsamung des Hydratationsprozesses. Daher ist künftig für die Betonherstellung auch das Verhalten des Zements gründlich zu analysieren, um Rezepturen kostengünstig zu optimieren und dabei die Konformität des Betons sichern zu können.

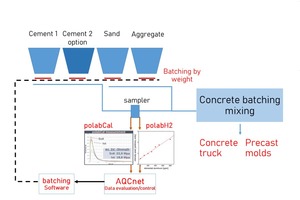

Die Laborautomationslösungen PolabCal (Analyse der Zementreaktivität) und PolabH2 (automatisierte Wasserstoffanalyse) können hier einen wichtigen Beitrag leisten. Diese Analysesysteme liefern in engen (stündlichen) Intervallen Daten zur Zementreaktivität und zum Ausdehnungspotenzial des Zements. Vollautomatisch stellen sie hochauflösende Daten zur Korrektur und Optimierung der Betonzusammensetzung bereit. Alle Ergebnisse lassen sich direkt in die Software zur Berechnung des Mischungsentwurfs exportieren.

1 Einleitung

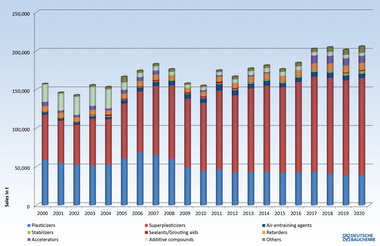

Weltweit beläuft sich die produzierte Betonmenge aktuell auf ca. 30 GtBeton/Jahr (entsprechend 10-15*109 m3/Jahr) [1]. 8 % der globalen CO2-Emissionen entfallen auf die Zementherstellung [16]. Aus der Perspektive der Ausgangsstoffe senkt die Zementindustrie fortlaufend den Gehalt an Klinker und herkömmlichen Brennstoffen, um so die Treibhausgasemissionen zu mindern. Im Beton stellt ein optimierter Mischungsentwurf einen Ansatz zur Reduzierung des Beitrags der Baubranche zu den Emissionen dar [15]. Nachhaltige Rezepturen müssen ein Gleichgewicht zwischen der zuverlässigen Konformität des Betons bei reduzierten Treibhausgasemissionen je Einheit und einem annehmbaren Kostenniveau herstellen. Dieses Ziel lässt sich durch umfassendere Erkenntnisse zum Verhalten der im Beton eingesetzten Bindemittel erreichen.

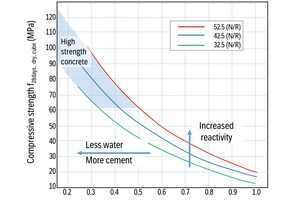

Die Betonzusammensetzung wird auf drei Ebenen optimiert: beim Wasser/Zement-Verhältnis (einschließlich Betonzusatzmittel), dem Zementgehalt und den enthaltenen Zuschlagstoffen (einschließlich Recyclingzuschlag). Der Zusammenhang zwischen der Druckfestigkeit und der Zementqualität ist in der Walz-Kurve dokumentiert (Abb. 1). Eine Verringerung der Wasserzugabe lässt die Druckfestigkeit steigen. Auch die Wahl einer höheren Zementfestigkeitsklasse erhöht die Druckfestigkeit, jedoch in der Regel zu höheren Kosten. Darüber hinaus stellen künftige Technologien für die Betonage, wie Selbstverdichtung oder 3D-Druck, hohe Ansprüche an die Robustheit des Zements und den Gehalt an Betonzusatzmitteln.

Der vorliegende Beitrag stellt zwei Analysesysteme vor, die anwendungsrelevante Daten für den Zement liefern. Dabei erfolgt die Datenerfassung so schnell, dass der Zementgehalt noch während der Betondosierung geprüft und ggf. angepasst werden kann. PolabCal schließt die Lücke zwischen Betonherstellung und der nachgelagerten Druckfestigkeitsprüfung mit tatsächlichen Reaktivitätsdaten der Zemente. Hierdurch ist ein günstigeres Vorhaltemaß für die Druckfestigkeit möglich. PolabH2 unterstützt die Steuerung möglicher Ausdehnungseigenschaften des Zements in der Betonherstellung.

2 Heutige Systeme der Qualitätssicherung

2.1 Qualitätssicherung im Zementwerk

EN 197 [2] und EN 196 [3] beschreiben 27 Zementtypen in sechs Druckfestigkeitsklassen sowie die Verfahren zum Nachweis der Konformität. Nachzuweisende Eigenschaften umfassen Druckfestigkeit, Erstarrungszeit, Raumbeständigkeit, Sulfatwiderstand, Schwindverhalten, niedrige Frühfestigkeit und Grünfestigkeit für die Betonfertigteilproduktion.

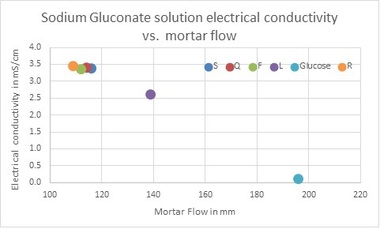

Im Zementwerk dient ein Prozesslabor (XRF, XRD, PSD) der Qualitätsüberwachung zur Herstellung von Klinker und Zement gemäß EN 197 und internen Zielvorgaben [4]. Dieses Labor ist häufig vollautomatisiert (Fig. 2). Für Zwischen- und Fertigerzeugnisse sichert es die Einhaltung geltender Normen und interner Spezifikationen. Dabei werden der Klinkergehalt und die Zementreaktivität nicht quantifiziert, sondern aus historischen Daten geschätzt. Die Optimierung der Zementqualität erfolgt mittels Überwachung des SO3-Gehalts zur Anpassung des Erstarrungsverhaltens und Feinheitsgrades. Das Verhalten des zementären Bindemittels kann ausschließlich auf Grundlage der verfügbaren Daten prognostiziert werden, da die Prüfungen der Mörteldruckfestigkeit erst im Nachhinein durchgeführt werden.

Das physikalische Labor weist die Produktqualität mittels Druckfestigkeitsprüfungen gemäß EN 196 [3] nach. Die Ergebnisse dieser Prüfungen liegen üblicherweise erst 1 bis 28 Tage nach der Produktion vor. Diese Verzögerung erschwert die Herstellung eines Zusammenhangs zwischen den Daten der Prozesssteuerung und der Produktüberwachung. Die Sollwerte für den Prozess werden von den Mitarbeitern der Qualitätssicherung auf Grundlage historischer Daten und Sicherheitsfaktoren im Sinne der Zielerreichung definiert, denn der Zement wird häufig ausgeliefert bevor Mörteldruckfestigkeitsdaten vorliegen.

2.2 Qualitätssicherung in der Beton- und Fertigteil-

produktion

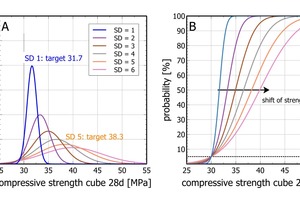

Im Betonwerk sind für die Qualitätssicherung drei Faktoren ausschlaggebend: hinreichend ausgebildetes Personal, die Eigenschaften des Frischbetons und die Eigenschaften des Betons im erhärteten Zustand. Die Frischbetoneigenschaften werden durch Prüfung der Charge oder durch Drehmomentmessung an der Mischtrommel des Fahrmischers quantifiziert [5]. Der Wassergehalt oder die Menge zugegebener Betonzusatzmittel wird nachfolgend entsprechend angepasst. Die Eigenschaften des Betons im erhärteten Zustand lassen sich nur durch die Einbringung des Betons in Formen und die nachfolgende, zeitlich verzögerte Druckfestigkeitsprüfung ermitteln. Im Betonlabor auftretende Fehler umfassen inkonsistente Materialeigenschaften, den Dosiervorgang und den Mannfaktor. Jeder einzelne Analysefehler wirkt sich nachteilig auf die Genauigkeit und Reproduzierbarkeit aus [13, 14]. In der Praxis werden Sollwerte durch Anwendung von aus historischen Daten gewonnenen Sicherheitsbeiwerten korrigiert (Abb. 3A/3B). Die eigentliche Zielvorgabe für die Druckfestigkeit wird aus dem zulässigen Anteil von Ausreißern und der Standardabweichung berechnet (Abb. 3B) [6, 2]. Das statistische Verfahren ist anzuwenden, um das Risiko einer fehlenden Normkonformität auszuschließen [15].

In der Beispielrechnung führt eine Standardabweichung von 5 bei einer angestrebten Druckfestigkeit von 30 MPa (C25/30) dazu, dass einige Probekörper eine Druckfestigkeit nahe 50 MPa aufweisen und die Vorgabe damit um etwa 20 MPa überschreiten (Abb. 3). Diese über der Spezifikation liegende Druckfestigkeit ist aufgrund des höheren Zementgehalts oder überdosierter Betonverflüssiger ein Kostenfaktor. Eine Reduzierung des Vorhaltemaß wirkt sich folglich vorteilhaft auf die Kosten aus.

3 Analysesysteme der Zukunft im Betonwerk

3.1 PolabCal – automatisierte isotherme Kalorimetrie

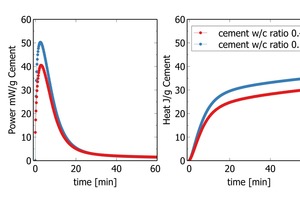

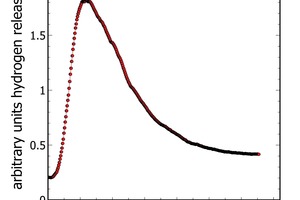

Die Reaktivität ist eine der wichtigsten Eigenschaften zementärer Stoffe. Mithilfe der isothermen Kalorimetrie wird die Zementreaktivität nicht mehr durch Druckfestigkeitsmessungen, sondern ausgehend von der Wärmefreisetzung während des Hydratationsvorgangs bestimmt [7]. Bis dato wurde dieses Verfahren in der Forschung und Entwicklung eingesetzt. Das Signal enthält Informationen über die vom Zement zu einem bestimmten Zeitpunkt der Hydratation freigesetzte Energie (Abb. 4A) und die im zeitlichen Verlauf kumulierte Wärmefreisetzung (Abb. 4B). Frühere Forschungsarbeiten hatten das Potenzial der Ableitung der 1-Tages-Druckfestigkeit aus Kalorimetriedaten bereits bestätigt [8, 10]. Der bislang in der Kalorimetrie genutzte Hauptpeak nach 6 – 24h erscheint zu spät für Regeleingriffe in der Prozessteuerung. Das anfängliche Intensitätsmaximum ging dabei aufgrund der manuellen Probenvorbereitung verloren oder wurde nur unzureichend erfasst. Das bislang nur schwierig erfassbare Anfangsmaximum kann jetzt in neu entwickelten automatisierten Wärmeflusskalorimetern verlässlich bestimmt und ausgewertet werden.

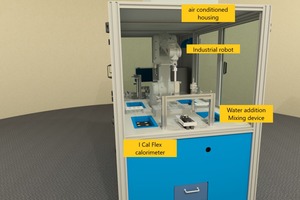

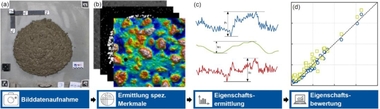

Dies wird erreicht durch Automatisierung und einen Temperaturausgleich zwischen der vorzubereitenden Probe und dem Thermostat des Kalorimeters. Der automatisierte Prozess reduziert den Mannfaktor und führt zu einer besseren Reproduzierbarkeit und Genauigkeit [4, 11]. PolabCal überführt die schrittweise manuelle Probenvorbereitung in einen von menschlichen Einflüssen völlig unabhängig ablaufenden Prozess, der die Probendosierung, Wasserzugabe, Intensivmischung und Einführung der Probe in das automatische Kalorimeter sowie Datenauswertung umfasst (Abb. 5A, Abb. 5B). Auch Betonzusatzmittel oder weitere Feststoffe lassen sich über das automatische System präzise dosieren.

Der Datensatz mit den ersten 60 Minuten des Hydratationsvorgangs und dem anfänglichen Intensitätsmaximum ermöglicht routinemäßigen Zugriff auf ein extrem schnelles, reproduzierbares Reaktivitätssignal [11]. Dieses erste Maximum enthält bereits alle zu einem späteren Zeitpunkt der Hydratation verfügbaren Informationen (Abb. 4, [11]). In einem ersten Schritt lässt sich die Reaktivität aufeinanderfolgender Zementproben in engen Abständen normalisieren (zum Beispiel in stündlichen oder zweistündlichen Intervallen). Das Verhältnis dient dann zur Anpassung des Zementgehalts in der jeweiligen Betoncharge, um so die Konformität der Chargen im zeitlichen Verlauf aufrechtzuerhalten.

Die Software AQCnet steuert den Betrieb des Analysators, wertet die Daten aus (Abb. 4A/B) und kommuniziert mit externer Software, um die Betonrezeptur anzupassen. PolabCal stellt einen Quantensprung bei der Verbesserung der Betonkonsistenz sowie der Wirtschaftlichkeit und Nachhaltigkeit dar.

3.2 PolabH2 – automatisierte Analyse auf elemen-

tares Aluminium

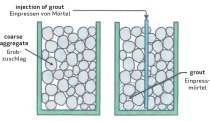

In der jüngsten Vergangenheit wurde an manchen Zementen überraschenderweise bei der Hydratation eine für die Beton- und Fertigteilherstellung unerwünschte Volumenzunahme festgestellt. Eine solche Ausdehnung kann durch elementare Metalle zum Beispiel aus unvollständig resorbierten Brennstoffen oder Abrieb von Metalloberflächen verursacht werden. Aluminium oder Zinkspäne oxidieren in alkalischen Lösungen.

Als Reaktionsprodukte entstehen porenbildender gasförmiger Wasserstoff (Gl. 1, Gl. 2) und fester Hydro(xy)granat (Katoit, Ca3Al2(OH)12) [12]. Die hier ablaufende Reaktion ist identisch zur durch Aluminiumpulverzugabe ausgelösten Porenbildung in Porenbeton.

3 Ca(OH)2 + 2Al + 6H2O --> Ca3Al2(OH)12 + 3H2 Gl. 1

2 NaOH + 2Al +6H2O --> 2 NaAl(OH)4 + 3H2 Gl. 2

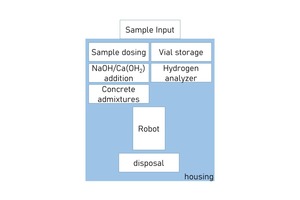

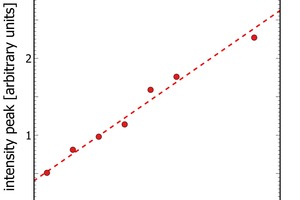

Unter Anwendung von Gl. 1 und Gl. 2 wird die Wasserstofffreisetzung in Abhängigkeit vom Gehalt an elementarem Aluminium im Zement berechnet. Technisch basiert das System PolabH2 auf PolabCal (Abb. 6). Alle Analysen (Probenzufuhr, Wägung, Zugabe des Aktivierungsfluids, Quantifizierung) erfolgen automatisiert und AQCnet berechnet den Gehalt an elementarem Aluminium. Mit den Ergebnissen aus PolabH2 kann in Betonen die Porenbildung nach den spezifischen Anforderungen gesteuert werden. Abb. 7 zeigt eine typische Wasserstofffreisetzungskurve in Abhängigkeit von der Zeit. Die Messung nimmt 30 bis 60 Minuten in Anspruch. In Abb. 8 ist eine Kalibrierungskurve für die Quantifizierung dargestellt. Die Automatisierung in PolabH2 erlaubt bei geringen technischen und personellen Anforderungen eine zeitnahe Anpassung der Betonrezepturen an die Zementeigenschaften.

4 Regelkreise

Betonhersteller verlassen sich auf die statistische Überwachung ihrer Erzeugnisse, wobei nur eine begrenzte Zahl an Druckfestigkeitsprüfungen tatsächlich durchgeführt wird. PolabCal und/oder PolabH2 stellen für die Betondosierung ergänzend hochauflösende Daten zur Reaktivität und Wasserstofffreisetzung bereit. Schnelle und zuverlässige Analysen sind für häufige Anpassungen der Betonrezeptur unverzichtbar. Letztlich kommt es darauf an, die Standardabweichung der Druckfestigkeit zu reduzieren, um bei niedrigeren Vorhaltemaßen Betonkonformität sicherstellen zu können. In Betonwerken lassen sich die vergleichsweise kleinen Anliefermengen vom Wareneingang bis zur Betonherstellung gut nachverfolgen. Hierdurch eröffnet sich die Möglichkeit durch schnelle Regelkreise Betonmischungen anzupassen.

In Abb. 9 ist ein mögliches System der Qualitätssicherung für eine Betondosier- und -mischanlage dargestellt. Auf der Strecke zum Chargenmischer werden alle 30-60 Minuten Zementproben entnommen. Jeder Zementprobe wird ein Reaktivitätswert zugewiesen. Auf Grundlage der Messung lässt sich aus nachfolgenden Zementproben in Verbindung mit im System definierten Grenzen (z. B. erforderliche Mindestzementmenge, maximale Wasserzugabe, Betonzusatzmittel) ein Reaktivitätsverhältnis berechnen. Die Ergebnisse ermöglichen eine sofortige Modifikation der Betonrezeptur durch Feinjustierung des Zementgewichts bzw. gleichzeitige Zugabe von Zement aus zwei oder mehr Silos oder Feinabstimmung weiterer Betonkomponenten (z. B. Fließmittel). Ganz ähnlich funktioniert das System für PolabH2 und die Steuerung der Porenbildung.

Die Daten lassen sich zudem mit Prozessdaten anderer Dosierwaagen, den Energieverbrauchsdaten der Mischer, den Schereigenschaften des Betons und der Frischbetonprüfung bzw. die Mischung zweier oder mehrere Zemente aus unterschiedlichen Silos verknüpfen. Zur Unterstützung der Modellierung können Druckfestigkeitsdaten unmittelbar bei Verfügbarkeit in die Datenbank eingepflegt werden. Die Prozesse lassen sich über einfache Trendanalysen und entsprechende subjektive Reaktionen steuern, aber auch durch Anwendung moderner Tools wie IQCnet, die eine ganzheitliche Prozessüberwachung durch künstliche Intelligenz ermöglichen [11]. Beide Alternativen führen im Ergebnis zu wirtschaftlichen und ökologischen Lösungen, die auf den verfügbaren Vorräten und Qualitäten basieren.

5 Fazit

Die Beton- und Fertigteilindustrie sieht sich mit mehreren Herausforderungen konfrontiert:

neuartige Zemente mit reduzierten CO2-Emissionen,

Reaktivitätsschwankungen zementärer Bindemittel,

neue physikalische Effekte während der Hydratation aufgrund von im Zement in kleinen Mengen enthaltenen Stoffen.

Diese Veränderungen erfordern neue Konzepte für die Sicherung der Qualität von gelieferten Zementen und während der Dosierung. PolabCal und PolabH2 liefern schnelle Ergebnisse, die eine kontinuierliche Überwachung der Betonrezepturen ermöglichen. So lassen sich die Konformität des Betons sichern, Vorhaltemaß reduzieren und die Kosten der Betondosierung und -mischung senken.

REFERENCES/LITERATUR