Pumptechnologie für Infrastrukturprojekte weltweit

Mit der upcrete-Technologie lassen sich problemlos komplexe und volumetrische Betonfertigteile herstellen sowie Fertigteile mit qualitativ hochwertigen, strukturierten Oberflächen. Fertigungsprozesse können vereinfacht und Krankapazitäten gespart werden. Drei Beispiele aus Australien, China und Irland.

Die von Ratec entwickelte upcrete-Technologie hat sich in den vergangenen Jahren als moderne und effektive Lösung etabliert, um besonders komplexe sowie strukturierte flächige oder volumetrische Betonfertigteile herzustellen. Herzstück ist die spezielle Pumptechnologie mithilfe der UPP100-Betonpumpe, die in zahlreichen Projekten und Versuchsreihen kontinuierlich weiterentwickelt und für verschiedene Einsatzzwecke optimiert wurde.

Oftmals sind es spezielle Herausforderungen durch Besonderheiten der Schalung oder der Elementeigenschaften, die durch den Einsatz der UPP100 gelöst werden sollen.

Optimale Anpassung des Befülldrucks

Durch den Pumpvorgang im upcrete-Verfahren wird die Luft nach oben aus der Schalung gedrückt und werden Lufteinschlüsse im Beton nahezu ausgeschlossen. Ein maßgeblicher Vorteil der UPP 100 ist ihre Bauart als Rotorpumpe. Die Bauart ermöglicht eine genaue und feine Dosierung der Betonzufuhr und die optimale Anpassung des Befülldrucks. Einer der wesentlichen Unterschiede im Vergleich mit den häufig verwendeten Kolbenpumpen ist, dass letztgenannte einen ruckartigen Druck aufbauen. Dadurch besteht das Risiko, dass sich die Schalung verformt und sich nicht fest verankerte Einbauteile, wie Hüllwellrohre, verschieben können. Diese Effekte machen das gefertigte Betonelement oft unbrauchbar und es entsteht ein unnötiger Mehraufwand.

An drei aktuellen, im Folgenden beschriebenen Beispielen lassen sich verschiedene Einsatzmöglichkeiten verdeutlichen.

Sky-Rail, Melbourne

In Melbourne, im Südwesten Australiens, wird derzeit der Bau einer „Sky-Rail“ zur Entlastung der Verkehrssituation der Stadt realisiert. Bei der Produktion der Stützen für die neue Hochbahn-Strecke kommt upcrete-Pumptechnologie zum Einsatz.

Im Februar 2017 wurden die ersten der insgesamt rund 350 Stützen installiert, bis November 2018 soll der Bau fertiggestellt sein. Während das Projekt Kontroversen mit Anwohnern auslöste, stellte die technische Umsetzung der Stützenelemente die Fertigteilproduktion vor eine Herausforderung.

Zur Produktion der unterschiedlich hohen Elemente verwendet der Kunde Schalungen, die durch einen beweglichen Boden an die unterschiedlichen Höhen angepasst werden. Dadurch ist das Befüllen durch die Seitenschalung nicht möglich. Hinzu kommen komplexe Aussparungen auf der oberen Elementseite, sodass auch ein Befüllen von oben ausgeschlossen ist.

Gleichmäßiges Befüllen, optimale Ausbreitung

Ratec hatte bereits zuvor Testreihen zum Betonieren durch die Bodenschalung durchgeführt und seinen Betonfüllanschluss entsprechend weiterentwickelt. So konnte dem Kunden eine praktikable Lösung für den Pumpenanschluss aufgezeigt werden. Dieser wird im Boden der Schalung installiert. Um verschiedene Elementhöhen zu realisieren, werden die Abstände zwischen Betonfüllanschluss und angehobener Bodenschalung über PVC Rohre realisiert. Die Betonzufuhr mithilfe der UPP100 sorgt für ein gleichmäßiges Befüllen und die optimale Ausbreitung des Betons innerhalb der Schalung. In diesem Fall wurde selbstverdichtender Beton verwendet, was jedoch keine Voraussetzung für den Einsatz der Pumpe ist. Ausreichend sind ein fließ- und pumpfähiger Beton und eine druckresistente Schalung. Für die nachfolgende Realisierung der horizontalen Elemente wird aktuell ebenfalls der Einsatz der upcrete-Technologie in Betracht gezogen.

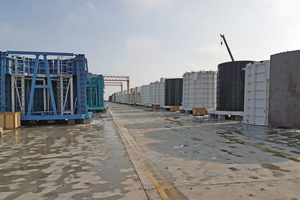

Ein weiteres Beispiel für den Einsatz der UPP-Pumpstation zur Vorfertigung direkt auf der Baustelle sind Windparks, die derzeit im Westen Chinas mithilfe der upcrete-Technologie entstehen.

Moderne Windkraftanlagen in China – powered by upcrete

Der Kunde Jinke New Energy entwickelt und errichtet Anlagen zur Gewinnung von Energie aus Wind, Photovoltaik, Solarthermie, Biomasse und anderen alternativen Quellen und gehört zu den führenden Anbietern Chinas. Sein aktuelles Windkraftprojekt umfasst zwei Produktionsstandorte zur Errichtung von 100 jeweils 120 m hohen Betontürmen für zwei MW-Windturbinen vom Typ HZ111 und GW115 in Hami. In Stahlbauweise, der bisher eingesetzten Methode, konnten Masten bis zu einer Höhe von 90 m technisch und wirtschaftlich umgesetzt werden. Da am aktuellen Standort die stärksten Winde in rund 120 m Höhe wehen, war es notwendig, die Bauweise auf vorgefertigte Betonelemente umzustellen.

Jeder Mast besteht aus 30 ringförmigen bewehrten Betonelementen. Die unteren 18 Abschnitte werden als halbkreisförmige Elemente hergestellt, die oberen zwölf als komplette ringförmige Elemente.

Die Herausforderungen für den Kunden waren im Speziellen: das effiziente Befüllen der rund 200 Schalungen je Produktionsstandort; die sehr enge Bewehrung der Elemente, die ein Befüllen von oben ausschließt; die Reduktion von Krankapazitäten und Zeitgewinn; die Optimierung der Oberflächenqualität.

Füllanschluss für geschlossene Schalungen

Zunächst wurde ein geeigneter Betonfüllanschluss für die Schalungen des Kunden entwickelt. Mit einem Durchmesser von 125 mm kann dieser problemlos überall dort zum Einsatz kommen, wo Ortschalungen mittels Baustellenpumpe befüllt werden, die in der Regel einen Schlauchdurchmesser von 125 mm aufweisen.

Darüber hinaus entschied sich der Kunde schließlich für den Einsatz der upcrete-Pumptechnologie und installierte je eine UPP100 an beiden Produktionsstandorten. Die Pumpen wurden mit einem speziellen Transportwagen ausgeliefert, der eine reibungslose Logistik vor Ort sicherstellt. Die Betonzufuhr erfolgt über einen Fahrmischer, der direkt mit einer Pumpe gekoppelt wird und so den Einsatz eines Kübels überflüssig macht. Auf diese Weise konnten der Wunsch nach einer Reduktion von Krankapazitäten und ein effizientes Befüllen der Schalungen erzielt werden. Das Projekt zeigt, dass die upcrete-Technologie auch sehr einfach in ein bestehendes Projekt integriert werden kann und unmittelbar mit einem Gewinn an Elementqualität und Prozessoptimierung einhergeht. Insbesondere der neu entwickelte Betonfüllanschluss könnte für Projekte interessant sein, bei denen Baustellenpumpen zur Befüllung geschlossener Schalungen zum Einsatz kommen sollen.

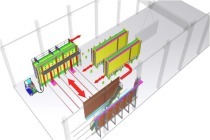

Produktionsoptimierung für Schachtelemente in Europa

In Irland wird derzeit upcrete-Pumptechnologie für die Produktion von Schachtelementen genutzt. Die Elemente („box culverts“) werden als Wegebrücken oder zur Einsäumung von Wasserläufen unter Straßen und Eisenbahnlinien verwendet. Mit einer modernen und automatisierten Produktion stellt der Kunde als einer der größten Hersteller des Landes über 60 m Schachtbauwerk pro Tag her. Die Anfrage nach einer upcrete-Lösung entstand, da es bis zum Zeitpunkt der Anfrage bei der bis dahin angewendeten Fertigungsmethode immer wieder zu Einschlüssen von Luftporen an den Innenseiten der Elemente kam. Die Einschlüsse können dazu führen, dass die Bewehrung angegriffen wird, was die Tragfähigkeit des Elements langfristig beeinträchtigt.

Bis zur Umsetzung der upcrete-Lösung wurden die Elemente kostenintensiv nachbearbeitet. Um die Oberflächenqualität in der Produktion zu steigern, sollte also eine wirtschaftliche effizientere Lösung gefunden werden. Zum anderen nahm die Befüllung der Schalungen über Kübel zu viel Krankapazität in Anspruch, sodass auch dafür eine Alternative gesucht und das Befüllen mittels Pumpe von unten angestrebt wurde. Die UPP-Pumpe ist auf den Einsatz im Betonfertigteilwerk zugeschnitten und lässt sich je nach Produktionskonzept sehr gut in die bestehenden Abläufe einbinden. Hierzu kann die Pumpstation auch als fahrbare Lösung konzipiert werden. Im aktuellen Einsatzbeispiel wurde seitens des Kunden ein Fahrwerk für die Pumpe bereitgestellt.

Geeignet für alle pumpbaren Betone

So unterschiedlich die vorgestellten Beispielprojekte sind, zeigen sie doch die verschiedenen Vorteile und Nutzen des Einsatzes der upcrete-Pumptechnologie. Die Verwendung einer UPP-Pumpstation kann sowohl im Werk als auch auf der Baustelle erfolgen. Die Qualität der Schalung ist in der Regel kein Hindernis für den Einsatz der upcrete-Technologie, da Ratec die Schalung vorab auf ihre Eignung hin prüft und entsprechende Lösungen vorschlägt. Ein Betonfüllanschluss sorgt für einen schalungsglatten Abschluss am Element.

Die Pumpe eignet sich sowohl für selbstverdichtende Betone als auch für alle anderen pumpbaren Betonmischungen. Durch Pumpwagen und Zubehör für das Schlauchhandling lassen sich sehr mobile Lösungen bereitstellen. Die reibungslose Einbindung in bestehende Produktionsabläufe des Kunden steht im Mittelpunkt. Hauptargumente für den Einsatz der upcrete-Pumptechnologie sind die Optimierung von Oberflächenqualität, von Produktionsabläufen und Krankapazitäten.