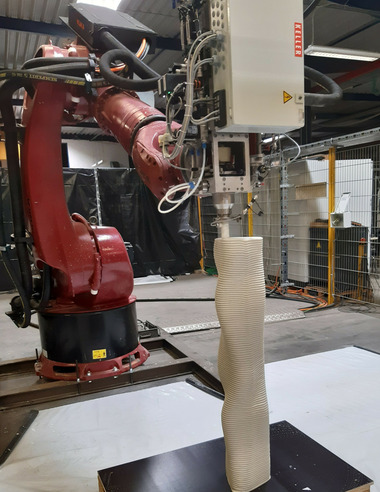

Chemische Zusatzmittel für den 3D-Betondruck

Die digitale Fertigung (oftmals als 3D-Druck bezeichnet) ist in vielen Industriezweigen inzwischen zu einem Standardverfahren geworden, so beispielsweise in der Automobil- und Luftfahrtbranche, in der versorgungstechnischen Fertigung oder auch in der Zahnmedizin oder Pädiatrie. In jüngster Zeit hat sich auch in der Bauindustrie beachtliches Interesse auf diesem Gebiet entwickelt, dazu gehören Unternehmen wie Sika (Schweiz), Baumit (Österreich), Laticrete (USA), Peri/Cobod (Deutschland/Dänemark), ApisCore (Russland), Siam Cement Group (SCG, Thailand) sowie WeiSung und Huashang Tengda (China).

Beim 3D-Druck kommen chemische Zusatzmittel und mineralische Zusatzstoffe zum Einsatz, um folgende Wirkungen zu erzielen: die Pumpbarkeit des Druckmaterials – der “Tinte” – zur Struktur- und Formstabilität des aufgebrachten Materials; Thixotropie zur Vermeidung des Absetzen von Partikeln; Haftverbund zwischen den einzelnen aufgebrachten Schichten; schnelle Festigkeitsentwicklung; Schwindreduzierung.

Im Folgenden werden bestimmte Zusatzmittel, deren Funktionalität und charakteristischen Wirkungsweisen, behandelt.

Die häufig in der digitalen Fertigung von Bauprodukten verwendeten Druckmaterialien zeichnen sich zum einen durch außergewöhnlich hohen Feststoffgehalt aus – genauer gesagt – einen hohen Zementgehalt (350 – 480 kg/m³). Dies hat zur Folge, dass derartige Suspensionen keine Verarbeitbarkeit aufweisen und Fließmittel benötigen, um eine Pumpfähigkeit zu erzielen. Zu den gängigsten Verflüssigern gehören Polycarboxylat-Fließmittel (PCE). Beim 3D-Druck liefert der für Fertigteile verwendete PCE-Typ die besten Ergebnisse, da dieser für maximale Fließfähigkeit sorgt, die schnell wieder verschwindet.

Direkt nach Austreten aus dem Druckkopf sollte sofortiges Erstarren des Materials eintreten, um Formstabilität zu erreichen. Das hierfür meist verwendete Zusatzmittel ist eine Suspension von Kalziumaluminatzement (CAC), die kurz vor dem Druckkopf eingespritzt wird und zu einem sofortigen Erstarrung führt. Die Wirkungsweise, die zur Verhinderung der CAC-Hydratation in der wässrigen Suspension führt, ist die Einstellung eines niedrigen pH-Werts und die Beschichtung der CAC-Oberflächen mit anorganischen Partikeln, was den Zutritt von Wasser verhindert. Sobald diese Suspension mit OPC in Berührung kommt, aktiviert der hohe pH-Wert die CAC-Hydratation und führt zu sofortigem Erstarren.

Die Thixotropie beschreibt den Effekt, durch den eine Suspension, die flüssig ist und unter Scherung eine geringe Viskosität aufweist, nach Abklingen der Scherspannung viskos wird (= erstarrt). Ein derartiges Verhalten ist bei Tinten, die für den 3D-Betondruck verwendet werden, äußerst wünschenswert: Idealerweise nimmt die Tinte nach dem Auspressen eine gelartige Konsistenz an. Im 3D-Druck übliche thixotrope Zusatzmittel bestehen aus Nanoclays (Nanoton), insbesondere Bentonit und Attapulgit in Nanogröße. Der Vorteil von Attapulgit gegenüber Bentonit

besteht darin, dass er eine höhere Thixotropie in der ionen-beladenen, zementgebundenen Porenlösung bewirken kann, allerdings ist hierfür eine intensive Scherung erforderlich, um die nadelartigen Attapulgitpartikel ausreichend zu aktivieren und diese Wirkung zu erzielen.

Die einzelnen Druckschichten müssen einen ausreichenden Haftverbund untereinander aufweisen, da sonst die gesamte Struktur kurz nach dem Druckvorgang zusammenfallen kann. Zur Vermeidung derartiger Pannen werden wässrige Latexpolymer-Emulsionen, beispielsweise basiert auf Styrol-Butadien (SBR) oder Ethylen-Vinylacetat-Copolymer (EVA) eingesetzt. Derartige Latex-Dispersionen enthalten Polymerpartikel in Mikrogröße, die zu konsistenten Polymerfilmen verschmelzen, sobald das Wasser im Druckmaterial durch Zement-Hydratation oder Verdunstung verbraucht ist. Die Latex-Dispersionen können mit dem Druckmaterial vorgemischt werden.

Der schichtweise Aufbau setzt voraus, dass das Druckmaterial innerhalb weniger Minuten nach der Extrusion schnell ausreichende Frühfestigkeit entwickelt, um so das Gesamtobjekt zu stützen. Im Idealfall sollte das Material sofort nach dem Druck ein rasches Abbinden aufweisen und unmittelbar in die Aushärtungsphase übergehen. Um dies zu erreichen werden übliche Spritzbeton-Beschleuniger (Calciumformiat, Natriumsilikat, Natriumaluminat oder Aluminiumhydroxysulfat) beigemischt. Trotz der erreichten Frühfestigkeit ist jedoch eine erheblich reduzierte (~ 50 %) Endfestigkeit zu beobachten, die teilweise unerwünscht ist. Als alternative Beschleuniger sind Calcium-Silikat-Hydrat - Polycarboxylat (C-S-H-PCE) Keime zu benennen. Diese Komposite bestehen aus besonders kleinen C-S-H Folien (l < 100 nm), die als Keime für die C-S-H Bildung dienen. Durch diesen Wirkmechanismus werden bereits nach ~ 5 Stunden relativ hohe Frühfestigkeitswerte ohne Einbußen bei der Endfestigkeit erreicht.

Das Schwinden stellt nach wie vor ein Hauptproblem bei der digitalen Fertigung von zementgebundenen Werkstoffen dar. Erstens ist das autogene Schwinden aufgrund des in der Regel erhöhten Zementgehalts des Werkstoffs beträchtlich. Zweitens ist das Trockenschwinden aufgrund fehlender Schalung, die den Aufbau vor Austrocknung durch Wind und Sonne schützt, erheblich. Übliche Zusatzmittel zur Schwindungsreduzierung, die in der Regel auf Diolen, Glykolen oder Polyolen basieren, werden dem Druckmaterial beigegeben. Die Dosierung dieser Alkohole (~ 2 - 3 % bezogen auf das Zementgewicht) muss jedoch relativ hoch sein und dennoch ist die Wirkung oft nicht so wie gewünscht. Das Problem des autogenen Schwindens ist noch schwieriger zu lösen. Hierzu wurden Schwindkompensatoren, wie beispielsweise Monocalciumaluminat (CA), untersucht.

Die digitale Fertigung befindet sich in der Bauindustrie noch im Früh- bzw. Anfangsstadium und steht vor zahlreichen Problemen. Zudem wird mittlerweile allgemein anerkannt, dass neben der Druckhardware auch den Zusatzmitteln eine entscheidende Rolle bei diesem Verfahren zukommt. Zurzeit herrscht große Euphorie, die – laut dem bekannten “Gartner-Hype-Cycle” – den Gipfel der überzogenen Erwartungen darstellt. In der Realität ist es jedoch so, dass im Bauwesen bisher alle Druckmaterialien nur auf Mörtel basieren, was die damit zu druckenden Objekte auf dekorative sowie nichttragende Bauteile beschränkt. Während der Hauptnutzen dieser Technologie in der Fertigung von großen Betonkonstruktionen liegen würde, dazu gehören mehrgeschossige Wohnhäuser, Stützen, Brücken und andere Infrastruktur. Nur die Zukunft kann zeigen, wie weit die digitale Fertigung in die Bauindustrie vordringen wird, es ist jedoch davon auszugehen, dass chemische Zusatzmittel eine der wichtigsten Schlüsseltechnologien für den Erfolg in dieser Branche darstellen werden.