Prüfung und Sortierung von Betonsteinen mit dem BT Master SC

Der BT Master SC (Brick & Tile Master for Scanning and Sorting) ist die Abwandlung eines erfolgreichen Betonstein- und Grobkeramik-Inspektionssystems, des BT-Masters, welches in einigen der modernsten Werken Europas erprobt und weiterentwickelt wurde.

Das System besteht aus einer Scannereinheit, einer Auswertungseinheit und einer Sortiereinheit. Die Scannereinheit wird über die bestehende Förderanlage platziert, es sind somit keine aufwendigen Umbauten erforderlich. Der Scanner ist mit allen Kameras, der Beleuchtung und je nach Ausführung auch mit weiteren Komponenten, ausgestattet. Der BT Master SC scannt die laufende Produktion und erstellt dabei ein Bild aller darauf befindlichen Steine und ermittelt deren Qualität und Lage. Optional kann eine 3D-Kamera zur Generierung eines Höhenprofils ergänzt werden.

Die Auswertungseinheit befindet sich in einem staubgeschützten PC-Schrank und ist somit bestens für die Umwelteinflüsse in der rauen Produktionsumgebung geeignet. Durch die modulare Gestaltung und Verwendung modernster Farbkameras können auch bei geprägten Oberflächen Anomalien erkannt werden. Die Qualität kann für verschiedene Fehlerkriterien ermittelt werden, z. B. bei Lunkern, Eckausbrüchen, Erhebungen, Verschmutzungen, Rissen sowie Farb- und Texturabweichungen.

Drei verschiedene Module zur Prüfung bzw. Sortierung

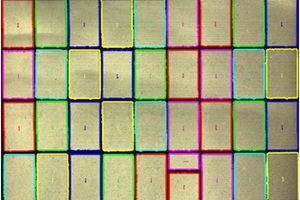

Modul I ist ein 2D Kamera Modul zur optischen Prüfung der Oberfläche, Geometrie und Farbmessung und besteht aus einem bewährten Oberflächen-Prüfungsverfahren, das mit einer oder mehreren Monochrom- oder Farbzeilenkameras ausgestattet ist. Hierbei wird die Oberfläche im Durchlauf aufgenommen und gegen entsprechende Referenzmuster verglichen. Durch die additive Messung von Helligkeiten und Farben ist eine Kontrolle dieser Parameter möglich. Hierbei können sowohl Produkte, die in kleineren Arealen einen Farbunterschied aufweisen, aufgespürt werden als auch Produkte, die in Ihrer Gesamtheit einen geringen Farbunterschied aufweisen. Neben der Qualitätsprüfung ermittelt das Modul I die Koordinaten jedes Einzelproduktes und stellt diese neben den Prüfergebnissen für die Endsortierung durch Modul lll bereit.

Modul II ist ein neues 3D Messmodul zur exakten Messung der Flügeligkeit/Verbiegung der Produkte sowie weiterer topographischer Defekte und besteht aus einer hochauflösenden 3D Kamera und einem Hochleistungslaser, die im Laserschnittverfahren eine 3D Aufnahme der Produkte erstellen. Die Aufnahme dient zur Überprüfung der Maßhaltig- und Winkeligkeit. Es werden hier Länge, Breite und Höhe sowie die Raumwinkel vermessen. Förder- bzw. Lageungenauigkeiten und die daraus resultierenden perspektivischen Verzerrungen werden durch die intelligente in-house entwickelte Software korrigiert und somit kompensiert. Dieses Feature ergänzt die Statistik und hilft Serienfehler aufzuspüren, um so die Produktqualität nachhaltig zu verbessern. Die Messung von Längen, Breiten und Winkeln wird mit einer Genauigkeit von 0,1 mm bzw. 0,5° (abhängig von der Produktgröße) gemessen. Die Taktleistung des 3D Moduls beträgt bei voller Auflösung ca. 150 Produkte pro Minute.

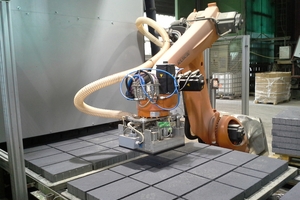

Modul III übernimmt die Sortierung mittels eines 5-Achs-Roboters. Die durch Module I und II genierten Informationen werden sodann mittels SPS an die optionale Robotersteuerung übergeben, die den 5-Achs Sortierroboter steuert. Die fehlerhaften Steine werden protokolliert und aussortiert. Dabei generiert der Roboter auch Mustersteine, die zur späteren Dokumentation separat ausgestellt werden. Die entnommenen und aussortierten Steine werden durch entsprechende, zuvor bereitgestellte Gut-Steine ersetzt. Am Ende wird ein Produktbrett mit 100 % IO-Steinen weitertransportiert. Die Anlage deckt am Ende mit dem gleichen Roboter die einzelnen Lagen mit einer Folie ab, etikettiert diese und bringt einen entsprechenden Kennungscode an der Seite der Palette an. Der Roboter ist mit einem Vakuumgreifer versehen, welcher eine Vakuummatrix enthält, sodass die unterschiedlichsten Formate von Steinen (oder auch z. B. zwei Steine nebeneinander) gegriffen werden können. Kleine Betonkrümel werden von dem Greifer abgesaugt, wodurch ein stabiles Vakuum sichergestellt wird.

Lunker-/Lochdetektion von Betonsteinen

Ein konkretes Beispiel für spezielle Anforderungen im Bereich Betonsteine ist die Lunker- bzw. Lochdetektion. Bei Zierprodukten mögen einzelne, sehr kleine Löcher noch akzeptiert werden; sobald diese allerdings vermehrt auftreten, muss der Stein entfernt werden. Bei einem Produkt dagegen, das bereits eine gröbere Oberfläche aufweist oder an das weniger strenge Anforderungen gestellt werden, ist oft die Anzahl kleinerer Fehlstellen irrelevant. Steine werden hier erst entfernt, wenn diese Fehlstellen eine gewisse Größe aufweisen.

Diese produktspezifischen Unterschiede deckt das Inspektionssystem von Ibea durch seine umfangreiche und flexible Konfigurierbarkeit ab. Die zu inspizierenden Produkte werden lagenweise auf bis zu 2 m breiten Brettern befördert. Das System wird direkt auf die bereits vorhandene Förderstrecke am Ende kurz vor dem Palettieren aufgesetzt. Das Produkt durchläuft eine Zeilenkamera, die ein 2D Farbbild erstellt. Dieses stellt die Basis für alle Inspektionsaufgaben dar, denen eine farbliche und s/w Veränderung zu Grunde liegt. Gleichzeitig wird ein 3D Bild im Laserschnittverfahren erstellt. Dieses dient der Detektion jeglicher Formveränderungen (Lunker, Kantenbrüche, Erhebungen, Senkungen). Außerdem kann sehr genau die Position der einzelnen Steine auf dem Brett bestimmt und an den Roboter weitergegeben werden. Zwischen dem Inspektionssystem und dem Industrieroboter, der die Handhabung der Produkte durchführt, werden die Inspektionsergebnisse durch eine SPS verwaltet, interpretiert und entsprechende Fahrbefehle an den Roboter gesendet.

Die Handhabung wird mit einem 5-Achs-Industrieroboter durchgeführt, der die auszutauschenden Steine ansaugen, präzise aufnehmen und entsprechend positionsgetreu ablegen kann. Dazu kommt ein Vakuumgreifer zum Einsatz, dessen Kammern flexibel gesteuert werden können. Damit kann er der Größe des zu befördernden Produktes angepasst werden. Dies ermöglicht dem Roboter auch unterschiedlich große Produkte mit verschiedenen Vakuumkammern nacheinander abzuarbeiten, ohne dass zusätzlich Rüstzeiten entstehen. Es können auch mehrere Roboter eingesetzt werden, um den Durchsatz weiter zu erhöhen.

Für Sonderformate, die auf Grund ihrer Form nicht für einen Vakuumgreifer geeignet sind, werden Spezialwerkzeuge entwickelt, die je nach Ausführung in kürzester Zeit - oder sogar vollautomatisch- montiert werden können. In der Standardausführung können Produkte bis 50 kg effizient und schnell gehandhabt werden. Es sind jedoch auch deutlich höhere Traglasten realisierbar. Kernaufgabe des Industrieroboters ist es, als fehlerhaft klassifizierte Steine gegen qualitativ gute Steine auszutauschen. Ein einzelner Stein kann dabei in weniger als 10 Sekunden durch einen neuen ersetzt werden.

Referenzanlage für Beton-steinhersteller realisiert

Das Inspektionssystem von Ibea ermöglicht nicht nur eine flexible Erkennung von fehlerhaften Teilen, diese können auch verschiedenen Fehlerklassen zugeordnet werden. Der Industrieroboter kann diese dann entsprechend unterschiedlich handhaben. So kann dann z. B. zwischen Müll/Bruch in einem Container entsorgt werden, wogegen Steine zweiter Wahl in entsprechender Höhe palettiert werden.

Wie bereits beschrieben, können auch verschiedene Produkte (halbe Steine) auf einer Lage behandelt werden. Entsprechend kann dies auch in der Handhabung berücksichtigt werden. Um eine begleitende Qualitätskontrolle zu unterstützen, kann der Roboter auch nach vorher festgelegten Kriterien ausgewählte Mustersteine der Produktion entnehmen und der Qualitätssicherung zur Verfügung stellen - ohne die laufende Produktion unterbrechen zu müssen.

Auch spezielle Formate, die ineinandergreifen (z. B. Doppel-T Steine), können gehandhabt werden. Weitere Sonderfunktionen sind das Entfernen zweier benachbarter halber Steine und Ersetzen durch einen ganzen, das Erkennen und Einsetzen von fehlenden Steinen oder das Auflegen einer Folie mithilfe eines vollautomatisch gegriffenen Folienauflegers.

Die Möglichkeiten sind nahezu unbegrenzt und können ganz den Anforderungen an die entsprechende Produktionsstrecke angepasst werden. Die Zeit, in die eine neue Lage des zu inspizierenden Produktes in Position gebracht wird (z. B. durch den werksseitigen Brettvorschub) kann der Roboter für einen Teil dieser Aufgaben nutzen. Damit wird der gesamte Prozess weiter optimiert.

Genau wie das Inspektionssystem selber kann auch die Handhabung mittels Industrieroboter flexibel konfiguriert und Sonderfunktionen produktspezifisch an- und abgewählt werden. Eine intuitive Bedienung via Touch-Panel inklusive Job/Rezept Verwaltung reduziert den Zeitaufwand bei der Umstellung zwischen verschiedenen Produkten. Damit ist die Anlage explizit auch für Produktionsstrecken geeignet, in denen verschiedene Produkte in Kleinserien produziert werden. Der Betreiber kann die Anlage auch eigenständig für neue Produkte konfigurieren und die gewünschten Sonderfunktionen der Handhabung nach Bedarf zusammenstellen.

Die Firma Ibea hat eine Referenzanlage für einen Betonsteinhersteller realisiert, die seit einiger Zeit problemlos läuft und die Effizienz der Produktion um 40 % gesteigert hat. Ibea hat dafür die gesamte Endanlage, Inspektion und Endverpackung entwickelt und installiert.