Optimierung einer Hohldeckenanlage

Durch Software, Automatisierung und autonome Maschinen lassen sich Produktionsanlagen zu intelligenten Anlagen mit einer Vielzahl von Vorteilen aufwerten. Echo Precast Engineering gibt einige Einblicke in mögliche Optimierungsmaßnahmen für Hohldeckenanlagen.

Durch Software, Automatisierung und autonome Maschinen lassen sich Produktionsanlagen zu intelligenten Anlagen mit einer Vielzahl von Vorteilen aufwerten. Nach dem herausfordernden Jahr 2020 und einem genauso beginnenden 2021 gibt Echo Precast Engineering einige Einblicke in mögliche Optimierungsmaßnahmen für Hohldeckenanlagen – mit dem Ziel, den Kunden in der Branche das Leben ein wenig leichter zu machen.

Warum lohnt sich die Investition in eine Optimierung der Hohldeckenanlage?

Kurz gesagt: Damit lassen sich Effizienz, Sicherheit und Profitabilität steigern sowie Zeit sparen, die Produktivität erhöhen und die volle Kontrolle über den Produktionsprozess gewährleisten.

Eine intelligente Produktionsanlage funktioniert hochpräzise und -genau mithilfe digitalisierter Planungs-, Produktions- und Lagerprozesse. Diese Vorteile ermöglichen eine organisierte, kontrollierte und effiziente Produktion vom Anfang bis zum Ende. Ermöglicht wird dies durch die Integration von Technologien des Konzepts „Industrie 4.0“, wie dem Internet der Dinge, Systemintegration, Konnektivität, Automatisierung, Big Data und Cloud-Computing. Dabei müssen die Kunden das Rad aber nicht neu erfinden: Wenn sie bereits über eine funktionierende Anlage verfügen, lässt sich die Technologie schrittweise aufrüsten.

Wie optimiert man eine Hohldeckenanlage?

Indem der Produktionsprozess um die folgenden Lösungen ergänzt wird:

Integration autonomer, akkubetriebener Maschinen in den Produktionsprozess;

Automation und

Softwaregestützte Automatisierung der Spitzenklasse.

Autonome Maschinen

Autonome Maschinen sind in der Regel akkubetrieben. Diese Art der Energieversorgung bietet eine Vielzahl von Vorteilen, nicht zuletzt aktuell die Einhaltung der coronabedingten Abstandsregeln. Zudem kommt das kabellose Design der Sicherheit zugute, und es entstehen keine gesundheitsschädlichen Abgase. Zusätzlich spart die Reduzierung von Ausfallzeiten und Personalaufwand Zeit und Geld.

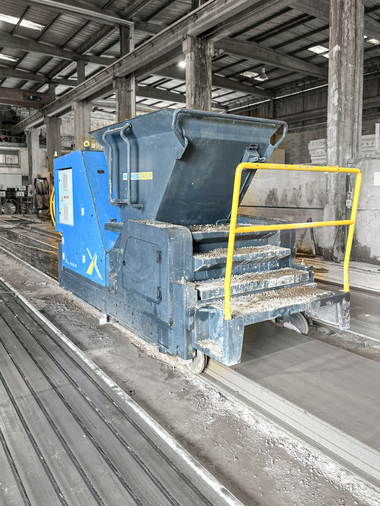

Echo Precast Engineering bietet akkubetriebene Maschinen mit höchster Leistungsfähigkeit an, darunter den automatischen Plotter Smart Jet, die Frischbetonsäge, den Multifunktionswagen und den Verfahrwagen.

Die speziell konzipierte FCS-Säge zum Einbringen von Längsschnitten in den Frischbeton führt beispielsweise auch zu deutlichen Einsparungen bei den Sägeblättern, weil ein Wechsel nur noch in längeren Intervallen erforderlich ist. Die Maschinen arbeiten genauer, kabellos und autonom.

Multifunktionswagen lassen sich für die Reinigung der Fertigungsbahnen, das Aufbringen von Trennmittel und das Ziehen der Litzen/Spanndrähte innerhalb von ca. 45 min einsetzen.

Der Verfahrwagen befördert die fertigen vorgespannten Hohldeckenelemente in den Lagerbereich und bietet eine Kapazität von 30 bis 60 t.

Automatisierung der Spitzenklasse

Produktionsanlagen mit einem höheren Automatisierungsgrad benötigen nicht mehr für jede Maschine einen Bediener. Die Automatisierung spart somit Platz und Ressourcen und reduziert gleichzeitig den Arbeitsaufwand und die Mitarbeiteranzahl in der Fertigung. All dies geht mit einem höheren Produktionsausstoß sowie einer höheren Effizienz und niedrigeren Fehlerquote einher.

Natürlich erfordert die Sicherstellung des erfolgreichen Betriebs automatisierter Maschinen von den Teams auch neue Fähigkeiten für die Gestaltung von Planungsprozessen und die Steuerung der Maschinen.

Auf die Details kommt es an: Ein gutes Beispiel ist der Smart Jet Plotter, der mit Sicherheits- und Antikollisionssensoren für zusätzliche Sicherheitsmessungen ausgestattet ist. Der Smart Jet kann sowohl mit normaler Tinte als auch mit spezieller UV-Tinte plotten, und sein Automatisierungsgrad hilft, viele Fehler zu vermeiden, zu denen es ansonsten bei der Herstellung der Hohldecken kommen würde. Darüber hinaus arbeiten die hochmodernen Sägemaschinen (RAS und MAS) vollautomatisch. Sie erkennen die für den Plotter erstellten Linien und können völlig autonom betrieben werden. Auch diese Maschinen sind mit Antikollisionssensoren ausgestattet, die maximale Sicherheit für die in der Anlage arbeitenden Personen bieten.

Software als „Klebstoff“ des intelligenten Werks

Ohne funktionierende Software ist keine Automatisierung möglich – Software verbindet die Maschinen miteinander. So lassen sich beispielsweise der Extruder X-Liner, der Smart Jet Plotter und die Mehrwinkel-Sägemaschine so synchronisieren, dass sie in der Produktionsanlage passgenau autonom arbeiten.

Das Konzept „Industrie 4.0“ vernetzt alle Teilbereiche miteinander, sodass eine durchgängige Transparenz gewährleistet ist. In der Betonfertigteilindustrie beinhaltet dieses Konzept auch die bidirektionale Verknüpfung der Fertigungsmaschinen mit der Produktionsplanung und dem BIM-Modell.

Intelligente Systeme ermöglichen einen „smarten“ Produktionsprozess, der die Mitarbeiter optimal unterstützt. Diese können von überall her auf die Software zugreifen, um Daten zu prüfen und bei Bedarf zu bearbeiten.

Zur Progress Group gehört auch Progress Software Development, ein Unternehmen, das sich der Entwicklung von Softwarelösungen für die Betonfertigteilindustrie verschrieben hat. Unter anderem hat das Unternehmen Ebos entwickelt, eine umfassende Lösung für die Arbeitsvorbereitung, Produktion und Prozessanalyse. Sie deckt alle Aspekte des Fertigungsprozesses ab – vom Anfang bis zum Ende.

Das Unternehmen empfiehlt zudem den Einsatz von Stabos, einer branchenweit bekannten Lösung, mit der sich alle im Zusammenhang mit den Maschinen stehenden Daten und Informationen pflegen und verknüpfen lassen, was zu einer vorausschauenden Wartung und Instandhaltung und zu entsprechenden Ergebnissen führt. Auch in diesem Fall ist der Zugriff von einem beliebigen Ort aus möglich.

CONTACT

Echo Precast Engineering NV

Industrieterrein Centrum Zuid 1533

3530 Houthalen/Belgium

+32 11 600 800

Progress Software Development GmbH

Julius-Durst-Straße 100

39042 Brixen/Italy

+39 0472 979159