Nachhaltige Beschleunigung der Betonerhärtung mit Sonocrete

Mit dem Ultraschallvormischer von Sonocrete wird Beton schneller fest. Betonfertigteile können früher entschalt oder mit nachhaltigeren Zementen oder weniger Wärme und damit klimafreundlicher produziert werden. Nun hat die Technologie den Schritt aus dem Labor heraus geschafft und ihre industrielle Tauglichkeit im Fertigteilwerk von Mattig & Lindner in Forst/Lausitz bewiesen.

Sonocrete macht Beton nachhaltiger

Betonproduzenten stehen vor vielen Herausforderungen: Der Bedarf an Betonbauteilen wird in Zukunft durch Urbanisierung und Investitionsstau weiter steigen, allerdings müssen diese Bauteile zunehmend ökologischen Anforderungen entsprechen und mit weniger CO2-Emissionen produziert werden.

Die Gründer der Sonocrete GmbH, Dr. Christiane Rößler und Ricardo Remus, erforschen seit Jahren den Einfluss von Hochleistungsultraschall auf die Betonerhärtung. Durch schnellere Erhärtung können Fertigteile schneller entformt werden. So kann entweder die Produktion erhöht, ein klimafreundlicher Beton verwendet oder die Wärmebehandlung reduziert werden. Der CO2-Fußabdruck des Betons verkleinert sich teilweise erheblich.

In der Sonocrete-Vormischanlage werden Zement und Wasser für kurze Zeit vorgemischt und mit Hochleistungsultraschall behandelt. Der Ultraschall führt zu Kavitation in der Suspension. Die so entstehenden lokalen extremen Drücke führen dazu, dass der Beton schneller erhärtet.

Bisher gab es die Anlage nur im Labormaßstab. Ende Februar nutzte das Team von Sonocrete die ersten frühlingshaften Tage für einen industriellen Testlauf. Die Sonocrete-Technologie war das erste Mal im Betonwerk der Mattig & Lindner GmbH im Rahmen eines BMBF-geförderten Forschungsprojekts im realen Einsatz.

Werksversuch in Forst

Der Testlauf startete in Forst, nachdem der reguläre Betrieb für diesen Tag abgeschlossen war. Die Sonocrete-Anlage wurde entladen und direkt neben dem Betonmischer aufgebaut. Getestet wurden drei verschiedene Betonmischungen, die alle auf derselben Betonrezeptur basierten und identische Ausgangsstoffe nutzten. Zunächst wurde als Referenz ein ganz normaler Beton angemischt und danach zwei mit dem Sonocrete-Vormischer behandelte Mischungen. Innerhalb weniger Minuten war die Zement-Wasser-Suspension im Tank der Sonocrete-Anlage beschallt und konnte in den großen Betonmischer gegeben werden. Dort wurde der Beton angemischt und anschließend in Formen für Deckenelemente gegossen. Die fertigen Betone wurden auf Herz und Nieren geprüft, um den Einfluss der Sonocrete-Technologie zu messen. Dafür wurden Ausbreitmaß, Temperatur und Frischluftporengehalt gemessen. Zur späteren Prüfung der Druckfestigkeit wurden standardisierte Würfel gegossen.

Resultate des Werksversuchs

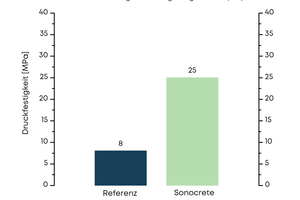

Die Testergebnisse zeigen den Erfolg des ersten Sonocrete-Werksversuches. Nach 24 Stunden liegt die Festigkeit des beschallten Betons dreimal so hoch wie die Festigkeit des unbeschallten Betons. Es ergibt sich eine Beschleunigung von ca. 8 Stunden – durch den kurzen Einsatz von Ultraschall könnte der Beton also 8 Stunden eher aus der Form geholt werden. Alternativ könnte auf den Einsatz einer Wärmebehandlung vollständig verzichtet werden. Somit konnte Sonocrete nun auch im Realbetrieb zeigen, dass eine Ultraschallaktivierung der Zementsuspension zu deutlich erhöhten Frühfestigkeiten im Beton führt. Der Test hat dem Sonocrete-Team viele wertvolle Informationen geliefert für die Weiterentwicklung der Anlage. Kleinere Probleme traten zwar auf – so z. B. ein beim Abladen zerquetschtes USB-Kabel. Mit einer Anlage, die ihre Feuertaufe bestanden hat, 33 Würfeln und drei Filigrandecken im Gepäck ging es zurück nach Cottbus.

Michael Lindner, Geschäftsführer der Mattig & Lindner GmbH: „Wir sind begeistert von der Zusammenarbeit mit dem jungen Forscherteam und versprechen uns wesentliche Nachhaltigkeitseffekte beim Einsatz der neuen Technologie.“ Ricardo Remus, Gründer von Sonocrete: „Wir sind sehr zufrieden, wie die Anlage gelaufen ist. Alles hat super funktioniert, und wir sind sehr dankbar, dass wir die Anlage hier in Forst testen konnten.“

Nach dem erfolgreichen ersten Real-Lauf sind weitere Werksversuche im Sommer 2021 geplant. Dann steht die Steuerung im Vordergrund. Außerdem wird die Menge der beschallten Zement-Wasser-Suspension verdreifacht. Sonocrete startet in diesem Jahr ein Early Access Programm, bei dem ausgewählte Fertigteilwerke bereits vor Marktstart mit Sonocrete-Anlagen ausgestattet werden. Auch für den Bereich Transportbeton wird bereits an Lösungen gearbeitet.