Belgisches Pflastersteinwerk investiert in Zukunftstechnologie

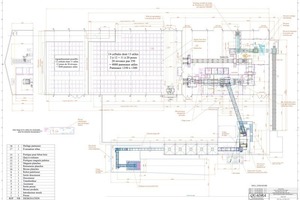

In Flemalle, in der Nähe von Lüttich (Belgien), ist das Unternehmen Prefer Beton ansässig. Hier betreibt die Firma

neben einem Fertigteilwerk auch ein Pflastersteinwerk. Beide Werke liegen verkehrstechnisch günstig am Ufer der Maas.

Als die Auslastung des Pflastersteinwerks an seine Grenzen stieß und die produzierte Qualität der Betonwaren nicht mehr den Ansprüchen der Firmenleitung entsprach, entschied sich Prefer zu einer Neuinvestition. Der neue Brettfertiger und seine Installation mussten jedoch drastischen Anforderungen hinsichtlich Qualität, Produktivität und Flexibilität genügen. Wesentliches Kriterium bei der Neuplanung und Vergabe war der Lärmschutz. Die Gemeinde forderte eine maximale Lärmbelästigung von < 50 dB außerhalb der Produktionshalle. Ein anderer Aspekt war die zu reduzierende Erschütterungsübertragung, denn die Vibration des Steinfertigers sollte nicht mehr auf der anderen Kanalseite zu spüren sein.

Dieses war eine große Herausforderung sowohl für das Betonwerk als auch für den Maschinenbauer Quadra.

Der Blocksteinfertiger, der in Belgien nun installiert wurde, ist das Quadra-Ausstellungsstück von der letzten bauma. Im Juli 2010 wurde die Anlage geliefert, seit August wird hierauf produziert. Der Betonwarenhersteller Prefer wollte zusätzlich zu diesen Ansprüchen die komplette Anlage aus einer Hand kaufen, denn sie wollten nur einen Ansprechpartner haben. So kam es, dass Quadra das gesamte Anlagenkonzept lieferte und in Eigenregie errichtete. Besonders hervorzuheben in dieser Anlage ist der eingesetzte Roboter am Ausräumband bzw. Paketiertisch. Hierauf wird später detailliert eingegangen.

Betonherstellung

Die Dosier- und Mischanlage wurden von EDM geliefert, welches eine Tochtergesellschaft von Quadra ist. Die Rohstoffaufgabe erfolgt über Bunker, die mit einem zusätzlichem Rüttelrost ausgestattet sind. In den 5 Zuschlagssilos lagern die Rohstoffe Sand und Kies. Am Siloaustrag befinden sich die Wiegezellen, die gemäß der Leitsteuerung die Zuschlagsmengen abmessen. Mit einem Dosierförderband werden die Zuschlagsmengen zur Mischanlage transportiert. Über einen Kippkübel auf Schrägbahn werden die Zuschlagsmengen in den 3m³ fassenden Konusmischer (Kniele KKM 3000/4500) eingefüllt.

Der in der Mischerhalle errichtete großräumige Stahlrahmen hat jedoch eine weitere Funktion, die einer speziellen Besonderheit der Anlage gerecht wird: Der Mischeraustrag am Boden des Konusmischers ist als horizontal verschiebliche Klappe mit Gelenkarm ausgebildet. Diese Öffnung wird zu Beginn der Entleerung nur leicht geöffnet, der frische Beton fällt über einen speziell konstruierten Zwischenbunker auf ein Förderband. Jenes Transportband wird durch eine Öffnung in der Zwischenwand in die benachbarte Halle zum Steinfertiger geführt. Je nach Füllgrad im Fülltrichter der Maschine wird die Befüllung dieses Förderbands gesteuert, indem die Mischeröffnung und damit der Betonaustrag gesteuert wird. Der Füllstand über dem Füllwagen wird mittels zweier Laser gemessen und an den Leitrechner gesendet. Mit dieser cleveren Idee verhindert man, dass der Fülltrichter/-wagen ungleichmäßig bzw. in Haldenform befüllt wird. Durch die Materialflussregelung, schon am Mischerausgang beginnend, wirkt man diesem unerwünschten Phänomen entgegen.

Steinfertiger Q12 HP

Die Steinfertiger von Quadra unterscheiden sich in vielen Details von den Wettbewerbsmodellen. Wichtigster Unterschied ist wahrscheinlich, dass die Maschinen auf Elastomerkissen lagern, auf denen die Stahlfüße des Maschinenrahmens ruhen. Diese „Stelzenlagerung“ ist ein Vorteil, weil sich die Maschine nicht bewegt. Die Spannungen, die während des Füll-, Verdichtungs- und Rüttelprozesses erzeugt werden, gehen nicht in das Maschinenfundament. Was wiederum bedeutet, dass keine Vibrationen weitergeleitet werden. Der Rahmen ist auch aufgeständert, weil das den Vorteil der leichten Zugänglichkeit zur Reinigung sichert.

Das patentierte modulare „Ein-Teil-Vibration-System“ gibt die Möglichkeit, die Verdichtungseigenschaften zwischen Vorder- und Rückseite des Rütteltisches zu differenzieren. Folglich ist das Einfüllverhalten des Betons homogen. Das wiederum sichert gleichmäßige Dichten der Betonwaren über das gesamte Fertigungsbrett. Die Rüttelenergie wird durch 4 unabhängige Achsen, ausgestattet mit Unwuchten und über 4 elektronisch gesteuerte Motoren angetrieben. Die Rüttler sind im Ölbad gelagert (und geschmiert), was sich schon seit Jahren bewährt hat. Alle Quadra-Rüttler werden als geschlossenes System entwickelt und gebaut – das sichert Effizienz und hohe Langlebigkeit.

Der neben der Rüttelpresse gelagerte Motorblock der Anlage gewährleistet einen freizügigen Zugang und Komponentensicherheit. Um Sicherheit und Langlebigkeit zu sichern, sind die Motoren völlig isoliert von den Rüttellasten aufgestellt. Die Rüttelkraft erreicht 270 kN bei 75 Hz.

Zur besseren Rüttelübertragung hat Quadra einen rückfahrbaren Tisch entwickelt (Patent). Bezogen auf den Rüttelprozess bedeutet dieses Modul:

» reduzierte Rüttelzeit

» akkurater Höhenabgleich der Produkte

» Reduzierung der Formenbeanspruchung und minimierter Formenverschleiß

Die Auflastbewegung ist über eine mechanische Einheit synchronisiert, das sichert die exakte Positionierung. Jene Bewegung wird kontinuierlich über eine lineare Messung kontrolliert, die Geschwindigkeit wird über ein proportionalhydraulisches Kommando gesteuert.

Um eine exakte Höhenkontrolle der Betonwaren zu gewährleisten, wird die niedrigste Position der Auflast mechanisch geregelt. Die Höhenanpassung dieser

„Stops“ wird über einen vertikalen Hubraum gergelt, welcher direkt von der Anlagensteuerung kommt. Da kein manueller Eingriff in diese Höheneinstellung erforderlich ist, bedarf die Höheneinstellung für alle Betonwaren der Maschine lediglich 10 bis 15 s.

Das hydraulische Aggregat befindet sich hinter dem Brettfertiger und wird von Servomotoren gesteuert. Der Ölfluss hierbei wird stets kontrolliert (überwacht) und je nach Belastung angesteuert. Die Hydraulikzylinder sind immer geschlossen, wenn die Vibration erfolgt. Das bietet Schutz vor Schmutz, Schäden und verbessert die Lebensdauer der Ausrüstung.

In der Gesamtkonstruktion der Anlage zeigt sich das Ziel von Quadra besonders deutlich: langlebige Maschinen bauen.

Wie geht es weiter?

Aktuell fertigt man in Flemalle nur Betonwaren ohne Vorsatz. Jedoch ist schon alles hierfür vorbereitet. Sowohl Anlage als auch Steuerung sind bereits mit dem nötigen Platz und Anschluss versehen, sodass die Vorsatzwagenausstattung mit geringem Aufwand später nachgerüstet werden kann. Besonders stolz sind Maschinenbauer Quadra und das Betonwerk, weil man zukünftig von den Anlagenvorteilen noch mehr profitieren wird: mit der Quadra-Anlagentechnik ist ein schneller Umbau/Formenwechsel möglich. Der französische Anlagenbauer gibt an, dass auf seinen Steinfertigern in weniger als 10 Minuten ein Produktwechsel vorgenommen werden kann.

Die aktuelle Taktzeit beträgt ca. 13s, das ginge aber auch schneller, wenn die Oberflächenqualität keine große Rolle spielen würde. Prefer ist mit dieser Taktzeit und der damit erreichten Qualität bei den derzeit produzierten Artikeln sehr zufrieden.

Härtekammer

Auch die Hub- und Senkleiter ist von Quadra ausgeführt worden. In eine Leiter können 20 Lagen verfahren werden. 350 mm beträgt der Abstand zwischen den Kammerebenen. Man kann ca. 4880 Platten in der Härtekammer deponieren. Eine Ventilation auf der Kammerrückseite sorgt für ausreichende Luftumwälzung. Am Band der Trockenseite werden die Stahlbleche samt Betonwaren von einem Aushubförderer übernommen und zum Paketierer transportiert. Dieses System transportiert die Paletten ohne Reibung und Lärm in einer sanften und schnellen Weise.

Das Highlight: der Paketierer

Zum Paketieren der Brettwaren sah dieses Werkslayout wegen der Komplexität der Verpackungsaufgaben schon sehr lange Zeit einen Roboter vor. Hintergrund sind die wechselnden Form- und Palettengrößen. Prefer bevorzugt Transportpaletten von 1200x1200 oder 1200x800.

Alle Verpackungskonfigurationen haben in der selben Taktzeit zu erfolgen, die der Steinfertiger vorgibt.

Nun arbeitet ein – eigens von Quadra programmier-

ter – Kuka Roboter die komplexen Stapelanforderungen ab. Der „künstliche Arm“ besitzt eine Tragkraft von 1300 kg.

Zum Zeitpunkt unseres Besuches wurden Hohlblocksteine produziert. Die hierfür in Belgien übliche Paket-größe ist nur mit komplexen Algorithmen aus den Brettgrößen bzw. der Brettbelegung zu erzeugen: Ein Fertigungsbrett besteht aus 6 Reihen á 3 Steine (18 Steine). Die Pakete aber sollen 6 Reihen á 2 Steine haben. In dieser Konfiguration werden 2 Transportpaletten in einem Vorgang beladen, denn der Roboter hebt Betonwaren für zwei verschiedene Paletten somit gleichzeitig auf. Bei der Programmierung entschied man sich dafür, dass der Roboter ein Doppelpaket zu stapeln hat, welches dann automatisch in 2 Pakete getrennt wird. Folglich muss der Roboter so arbeiten: vom ersten Brett entnimmt er alle drei Reihen und hebt sie an. Dann fährt der Arm zum nächsten Brett, um sich dort die eine noch fehlende Steinreihe zu holen. Hat der Roboter 4 Reihen in seiner Klammer, dreht er sich um 180° und setzt diese Lage auf zwei neben einander liegenden Paletten auf dem Ausräumband ab. Die nun auf dem eben „angefangenen“ Fertigungsbrett verbleibenden 2 Reihen werden wieder vom Roboter angehoben, dann fährt er zum nächsten Brett und entnimmt hiervon zwei weitere Reihen. Wieder hat er 4 Steinreihen in der Klammer, dreht sich um und legt diese Lage ab. Beim nächsten Abräumschritt greift der Roboter 1 und 3 Reihen. Danach startet der Algorithmus von vorn.

Sind 5 Lagen aufeinander gestapelt worden, so werden diese beiden Stapel automatisch separiert und auf zwei Paletten nach draußen gefahren. Für jedes im Werk Prefer gefertigte Produkt und seine Pakete ist ein solcher Algorithmus in der Steuerung hinterlegt.

Ausblick

Mit der Entscheidung das Werk zu modernisieren, liegt Prefer derzeit wirklich im Trend. Steigendes Qualitätsdenken bei gleichzeitig wachsenden Ansprüchen an die Quantität und Effektivität erfordern häufig Investitionen in neue Anlagentechnik. In diesem belgischen Werk konnten mit der Entscheidung für den Lieferanten Quadra viele wichtige Rahmenpunkte eingehalten werden: innovatives Werkslayout; Produktivitätserhöhung, Qualitätssteigerung, Produktvielfalt, Lärmreduzierung uvm. In den wenigen Monaten, die das Werk erst mit der neuen Anlage arbeitet, konnte schon oft erreicht werden, dass man am Donnerstag (nach 4 Tagen) die Wochenl-

eistung geschafft hatte. Als Fazit kann man ohne Übertreibung sagen, das sowohl der Anlagenbauer als auch das belgische Werk sehr zufrieden mit der Leistung des Steinfertigers und der gesamten Installation sind.

Andrea Janzen