Vorgefertigtes Bauen in brasilianischem Strafvollzug

Brasilien ist ein Land voller Gegensätze. In Europa noch als Entwicklungsland gesehen, überrascht der größte Staat Südamerikas mit einem jährlichen Wirtschaftswachstum von 4 - 6 %, erheblichen industriellen Steigerungsraten und mehr als 2 Millionen neuer Arbeitsplätze pro Jahr.

Brasilien hat den höchsten Industrialisierungsgrad aller lateinamerikanischen Volkswirtschaften und gehört seit 1990 zu den zehn größten marktwirtschaftlich orientierten Volkswirtschaften [1]. Das Land entwickelt sich ständig weiter. Das Bruttoinlandsprodukt beträgt über 750.000 Millionen US-Dollar. 24 % der Bevölkerung sind in der Landwirtschaft beschäftigt, 56 % im Dienstleistungsbereich und 20 % in Industrie und Bauwesen [2].

Ein wesentlicher Faktor zu Steigerung der Produktivität der heutigen Bauproduktion liegt in der industriellen Organisation der Planungs- und Bauprozesse. Die brasilianische Baubranche wird durch wenige Großkonzerne dominiert. Um der Nachfrage gewachsen zu sein, spielt die Vorfertigung in diesen Baufirmen eine ausgeprägte Rolle. Dies betrifft nicht nur den Wohnungsmarkt, der zu einem der interessantesten Märkte weltweit avanciert ist. Dies betrifft u. a. auch den Strafvollzug. Nach Schätzungen des „Interamerikanischen Instituts für Menschenrechte“ (IIDH) befinden sich zurzeit eine Million Häftlinge in den überfüllten Gefängnissen Lateinamerikas - fast ein Siebtel von ihnen in Brasilien [3]. Die brasilianischen Gefängnisse haben eine Kapazität von 74.000 Plätzen. Tatsächlich befinden sich derzeit aber rund 170.000 Gefangene in den Haftanstalten und Polizeistationen. Es fehlen also etwa 96.000 Plätze [4]. Daraus resultieren gewaltige Anforderungen an die Bauindustrie.

Dieser Aufgabe hat sich das Unternehmen SISCOBRAS (Sistemas Construtivos do Brasil S. A., Avenida Farroupilha 8001, 92425-900 Canoas, RS, Brasil) gestellt. Neben seinem Hauptsitz in Canoas unterhält das Unternehmen eine Filiale in Ivoti. Im Jahr 2009 wurde die SISCOBRAS als Tochterunternehmen der Firma VERDI – Construções S.A. gegründet. Vordergründig widmet man sich dem industrialisierten Bauen für den Strafvollzug. Im Mittelpunkt stehen dabei vorgefertigte Raumsysteme aus Hochleistungsbeton (genannt: „CAD-Beton“ - Concreto de Alto Desenpenho), die aus flächigen Elementen zusammengefügt werden. Das System SISCOPEN – SIStema COnstrutivo PENitenciário – wurde patentiert und beherrscht heute den südamerikanischen Markt. Die Strafvollzugsanlagen werden in unterschiedlichen Größenordnungen für männliche und weibliche Insassen angeboten, wobei das funktionale Konzept optimal auf brasilianische Verhältnisse abgestimmt ist. Zum Grundsortiment gehören Anlagen für 600 Inhaftierte. Während der Verwahrungsbereich ausschließlich in Raumsystembauweise hergestellt wird, wurde der kommerzielle Bereich bisher traditionell errichtet. Die Auftragslage in den vergangenen Jahren zwang das Unternehmen aber zum Umdenken.

Um die steigende Nachfrage von Strafvollzugsanlagen abdecken zu können, mussten die traditionell errichteten Bauabschnitte der Strafvollzugsanlagen rationalisiert werden. Dazu wurden Kooperationen mit deutschen Herstellern von Stahlraumsystemen angestrebt. Mit dem deutschen Unternehmen Graeff Container und Hallenbau GmbH wurde die Herstellung von Stahlcontainern für den kommerziellen Bereich von Strafvollzugsanstalten vereinbart. Hervorgegangen ist daraus das Produkt FastFlex, ein Gemeinschaftsprojekt der Firma Graeff Container und Hallenbau GmbH/Mannheim mit der SISCOBRAS. Grundlage bildet ein Tragegerüst aus Stahlprofilen. Die Produktion erfolgt im Werk Verdi construcoes s. a. in Canoas (Siscobras). Das brasilianische Personal wurde hierfür in Deutschland geschult.

Verschiedene Prototypen wurden bisher in die Produktion überführt. Die Ausfachung erfolgt in verschiedenen Ausführungen wie beispielsweise durch flächenförmige GFK-Elemente, Stahlsandwichelemente mit PU- Schaum bzw. Steinwolle, zementgebundene Platten für Fussböden bzw. Nassräume, Trapezplatten aus Stahl oder Aluminium als Dachhaut usw. Die CAD-Beton-Module wie auch die FastFlex-Module konnten sehr gut auf den Markt eingeführt werden. Die hochwertigen Bauelemente sind derzeit stark nachgefragt und werden u. a. auch für Bauten im Gesundheits-, Schul-, Polizei- bzw. Sicherheitswesen eingesetzt.

Die Produktion der Raumsysteme aus CAD-Beton erfolgt in Ivoti. Das Unternehmen hat hier eine ca. 30 ha große Fläche mit Produktionshallen einer ehemaligen Gerberei erworben und verlagert langfristig die Gesamtproduktion von glasfaserverstärkten „GRC“-Modulen (Glass fiber Reinforced Concrete) und FastFlex-Modulen an diesen Standort. Von der Vorplanung bis zur Inbetriebnahme der Filiale Ivoti sind etwa zwölf Monate vergangen. Das Werk wurde Anfang 2011 in Betrieb genommen, bis zur vollen Produktionsaufnahme sind weitere zwölf Monate geplant. Die Produktion erfolgt auf Vorrat. Dies erlaubt dem Unternehmen, Anlagen innerhalb von sechs Monaten bezugsfertig zu erstellen.

Die Modulbauweise wird in hochwertigem CAD-Beton mit einer Druckfestigkeit von 80 MPa (N/mm²) umgesetzt. Die Raumzellen werden aus ebenen Elementen zusammengefügt. Die Produktion dieser flächigen Elemente erfolgt horizontal. Zurzeit ist das Werk mit drei verschiedenen und parallel laufenden Fertigungslinien ausgerüstet. Die Schalungen werden einmal pro Tag umgeschlagen, die hergestellten Boden-, Wand- und Deckenelemente nach etwa zwölf Stunden ausgeschalt und auf Lager gestellt. Nach rund einer Woche erfolgt mit Hilfe von Schablonen die Montage der flächigen Bauteile zu Modulen, die Verbindungen werden verschweißt. Danach beginnt der Innenausbau, wobei sogar das Mobiliar aus GRC besteht. Die Raumsysteme werden oberflächenfertig beschichtet ausgeliefert.

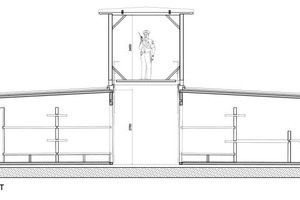

Erst durch das Zusammenfügen der einzelnen Raumsysteme vor Ort werden ausbruchsichere Wandsysteme umgesetzt: Die innere Platte aus CAD-Beton weist eine maximale Wandstärke von 45 mm auf. Die Platten zwischen zwei Raumsystemen bilden die Schalung, die für eine Gesamtwandstärke zwischen den baulichen Einheiten von 100 mm notwendig ist. Die Zwischenräume der Module werden nach Montage kurzerhand vor Ort vergossen. Die Dachkonstruktionen werden zweischalig ausgeführt. Die oberste Schale ist oberflächenfertig und wasserdicht in Weißbeton mit eingelegter Wärmedämmung ausgeführt. Auf die Schalungen wird eine Schicht Weißbeton mit AKR-Fasern, 3-lagig mit einer Gesamtstärke von 12 mm, aufgespritzt. Anschließend werden die Dämmplatten eingelegt und die Fugen ausgespritzt. Der CAD-Beton ist selbstverdichtend, die Oberfläche porenfrei und im ausgehärtetem Zustand unverwüstlich. Sie gleicht poliertem Marmor.

Im Werk unterliegen die einzelnen Arbeitsschritte einer laufenden Qualitätskontrolle. Aber auch das Thema „Nachhaltigkeit“ besitzt einen besonderen Stellenwert. Abfälle werden getrennt entsorgt und Reststoffe sinnvoll verarbeitet.

Zum Einsatz kommen ausschließlich Weißzemente, um den hohen Qualitätsanforderungen im Strafvollzug Rechnung tragen zu können. Der Zement der Klasse ARI (hochwertig) wird aus verschiedenen Ländern (Ägypten, Mexico u.a.) importiert, denn in Brasilien gibt es keine entsprechende Produktion. Die Zuschlagstoffe bestehen aus regional vorkommendem weißen Kalkstein. Als Bewehrung werden alkalibeständige Glasfaser (AR Resistent glassfibre) verwendet, welche aus Europa oder Asien importiert werden. Der Glasfaserbeton weist ein Sand-Zement-Wert von 1:1 auf und enthält keine Grobzuschläge. Der Zementleim wird im Mischer vorgemischt, mit Glasfasern versetzt und in Formen gefüllt bzw. nach dem Mischvorgang durch eine Spritzpistole gepumpt und aufgebracht. Dabei verfügt die Spritzpistole über ein eingebautes Schneidwerk, mit dem lange Glasfaserrovings in Kurzfasern definierter Länge unterteilt werden, die dem Zementleim zugemischt werden. Kurzfasern und Zementleim verbinden sich beim Auftrag auf die Schalungsoberfläche. Zusatzmittel optimieren die Mischung so, dass Lufteinschlüsse ohne Verdichtung entweichen und eine optimale Verteilung der Faser erreicht wird.

Die Produktionstechnik für den GRC wurde im eigenen Werk entwickelt und optimiert. Für die Bereiche der Betonzentrale, Laufkrane, Gabelstapler, Paletten, Schweißgeräte und Handwerkzeuge kamen handelsübliche Ausrüstungen zum Einsatz.

Die Produktionskapazität der CAD-Module ist im jetzigen Einschichtbetrieb voll ausgelastet. Von den FastFlex-Modulen, die noch sehr neu auf dem Markt sind, werden ca. 360 Stück/Jahr gefertigt. Die Produktion soll aber auf ca. 800 Stück/Jahr ausgebaut werden. Außerdem vorgesehen ist eine monatliche Produktion des Systems SISCOPEN für 600 Gefängnisplätze. Die notwendige Produktionssteigerung lässt sich bei Bedarf relativ einfach durch Einführung eines Zwei- bzw. Dreischichtsystems realisieren.

SISCOBRAS gilt als innovatives und führendes Unternehmen in Brasilien und Südamerika für das Bauen von Strafvollzuganstalten. Mittelfristig plant das Unternehmen weitere Werke in Brasilien, vorzugsweise in den Regionen im Norden, Nordosten sowie im Zentrum Brasiliens. SISCOBRAS konnte sich über den Aufbau von Netzwerken mit Universitäten, Forschungsinstituten, Fachexperten, Beratungsbüros usw. bereits eine feste Unternehmensbasis im In- und Ausland schaffen. Die Zusammenarbeit mit deutschen Firmen ist neu und sicherlich ein weiterer Meilenstein in der Geschichte des Unternehmens.

REFERENCE · LITERATUR

[1] www.wiwi.uni-frankfurt.de

[2] www.abipur.de/referate/stat/668594680.html

[3] www.ln-berlin.de/?/artikel/2571.html

[4] brasiliennetzwerk.amnesty.at/berichte/haeftlinge.htm