Höhere Produktqualität und Anlagenproduktivität durch Modernisierung

Die Anlagentechnik vieler Betonfertigteilwerke stammt aus den 1990er Jahren und basiert auf dem damaligen Wissensstand. Steigender Kostendruck und immer vielseitigere Anforderungen machen neue Technologiestandardas notwendig.

Wirtschaftlich hohe Ausbringungskapazitäten und ein permanent hohes Qualitätsniveau auch für in kürzester Zeit und nach kundenspezifischen Vorgaben produzierte Wände und Decken – diesen Anforderungen müssen Betonfertigteilhersteller heute gerecht werden, um im Wettbewerb um Kunden und Aufträge konkurrenzfähig zu bleiben. Die Maschinentechnologie und die Abläufe in der Betonfertigteilproduktion müssen diesen Trends folgen.

Retrofit – die Modernisierung oder der Ausbau der bestehenden Anlagentechnik – ist das bestimmende Schlagwort. „Derzeit modernisieren wir Betonfertigteilwerke europa- und weltweit“, sagt Markus Schenk, Projektleiter Vertrieb und Service beim Anlagenspezialisten Vollert. Die aktuellen Projektbeispiele zeigen, wie sich durch moderne Automatik-Betonverteiler oder Hochleistungs-Palettenwendegeräte Kosteneinsparpotenziale kurzfristig realisieren lassen.

Anlagentechnik aus den 1990ern

„Der Rohstofflieferant und Baustoffproduzent Gebr. Kaltenbach GmbH & Co. KG aus Dornstetten ist ein Musterbeispiel, wie durch permanente Modernisierungsmaßnahmen Tradition und Innovation verbunden werden können“, so Schenk. Seit 1923 bauen die Gebr. Kaltenbach im betriebseigenen Steinbruch im nördlichen Schwarzwald Schotter und Kies ab und verarbeitet diesen weiter zu Asphalt und Transportbeton. Seit den 1990ern produziert das Unternehmen neben konstruktiven Betonfertigteilen wie Treppen und Balkonen Elementdecken nach kundenspezifischen Vorgaben sowie Doppelwände in verschiedenen Formen. „Die über 20 Jahre alte Anlagentechnik rüsten wir jetzt im Rahmen mehrerer Modernisierungsschritte auf den neuesten Technologiestand um“, sagt Werner Wößner, Technischer Leiter Betonfertigteilproduktion bei Gebr. Kaltenbach.

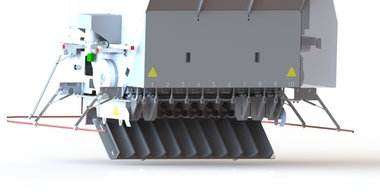

Ein wesentlicher Faktor für die spätere Endqualität der produzierten Wände und Decken ist der Betonierprozess. „Im Dezember 2016 wurde der komplette Betoniervorgang einem Retrofit unterzogen und der 1988 installierte, manuelle Betonverteiler durch einen hochmodernen CAD/CAM-gesteuerten Automatik-Betonverteiler von Vollert ersetzt“, so Wößner. Der neu installierte Smart Cast-Betonverteiler sorgt für eine homogene und präzise Austragung des Betons. „Wir sparen hierdurch bis zu 10 % Beton im Vergleich zu früher. Das hat unsere Erwartungen wirklich übertroffen“, sagt Wößner.

Retrofit der Betonverteilung in nur zwei Wochen

Die bestehende Laufbahn des Betonverteilers konnte erhalten bleiben. Um den neuen Automatik-Betonverteiler in das Leitsystem zu integrieren, wurde die Maschinensteuerung entsprechend erweitert. Für den jeweils nächsten Betoniervorgang wird ein optimales Verfahrprogramm erzeugt. Die Betondosierung erfolgt über Schneckenaustragseinheiten, wobei die Ansteuerung der Schneckenantriebe im Automatikbetrieb einzeln oder gruppenweise erfolgt. Verschlusskappen sorgen für einen sauberen Austrag. Eine rotierende Verteilerwalze verhindert eine Schüttkegelbildung und gewährleistet einen optimalen Betonfluss zum Austrag hin. Um das Austragsvolumen auf unterschiedliche Betonkonsistenzen einzustellen, kann die Schneckenaustragseinheit frequenzgeregelt, also stufenlos, eingestellt werden.

Die Betonaustragsmenge wird permanent digital erfasst und überwacht. Die Längs- und Querwegmessung erfolgt mittels eines intelligenten Lasersystems. Der Positionswert wird millimetergenau zur Automatiksteuerung weitergegeben. Eine zusätzlich integrierte Aufrauvorrichtung sorgt für ein zeitsparendes Aufrauen der Oberfläche mit einem gleichmäßigen Aufraubild. Bis zu vier Elementdecken stündlich durchlaufen den Betonierprozess heute. Die Umrüstzeit für das gesamte Retrofit betrug nur zwei Wochen während der Weihnachtsferien 2016.

Hohe Qualitätsziele in der fdu-Gruppe

Auch MÜVA Beton in Holzminden möchte durch ein neuen CAD/CAM-gesteuerten Smart Cast-Automatik-Betonverteiler die Anlagenproduktivität in der Elementdeckenproduktion steigern. MÜVA Beton ist Teil der fdu-Gruppe, die mit einer jährlichen Kapazität von 8,7 Mio. m2 Elementdecken und 1,6 Mio. m2 Elementwänden nach eigenen Angaben der größte deutsche Anbieter ist.

„Modernisierung ist ein permanentes Thema für uns“, sagt Benno Strack, Leiter Prozessleittechnik MES. „Mit dem neuen Automatik-Betonverteiler können wir in Holzminden die Deckenplattenqualität deutlich steigern und den Betonaustrag reduzieren.“ Optimale Verfahr- und Austragsprogramme und eine Längs- und Querwegmessung mittels eines intelligenten Lasersystems sorgen Kosteneinsparungen.

Verdichtungsenergie exakt einstellbar

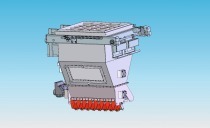

Zusätzlich wurde die ebenfalls in den 1990er Jahren installierte Rüttelstation durch eine moderne niederfrequente Smart Compact2-Schüttelstation von Vollert ersetzt. Beim Verdichten des Frischbetons wird der bei sonst üblichen Verdichtungsverfahren auftretende Lärmpegel stark reduziert. Die gewünschte Verdichtungsenergie kann exakt eingestellt werden. Auch deutlich steiferer Beton kann so verarbeitet werden. „Die neue Verdichtungsstation wurde extrem flach ausgeführt, somit waren bei einer Umlaufbauhöhe von 320 mm nur Bodenaussparungen im Teilbereich der Unwuchtantriebe notwendig“, so Vollert-Projektleiter Schenk.

Auch der Magaziniervorgang der Querabsteller wurde komplett modernisiert. Ein neu installiertes MRP-Gerät nimmt nicht nur die Querabsteller von der Umlaufpalette auf und magaziniert sie, sondern reinigt gleichzeitig auch mittels Walzen- und Randschalungsbürsten die Palettenoberfläche von Beton- und Kleberesten und bringt das Trennmittel auf. Aus dem mitfahrenden Magazin setzt das hochpräzise Greifsystem CAD/CAM-gesteuert die Querabsteller für das nächste Betonfertigteil. Die Magnete werden automatisiert durch ein pneumatisches Auslösesystem geschlossen. Zusätzlich werden die Konturen für die Längsabsteller und Einbauteile mittels löslicher Farbe aufgeplottet. „Vollert hat in kürzester Zeit alle drei Komponenten zu unserer vollsten Zufriedenheit ausgetauscht“, so MÜVA Beton-Projektleiter Strack.

Effiziente Doppelwandproduktion

bei BE Beton-Elemente

Um die Abläufe in der Doppelwandproduktion zu optimieren und auf die Anforderungen der heutigen Bauindustrie abzustimmen, gilt bei Retrofit-Projekten ein besonderes Augenmerk vor allem der Wendetechnik. BE Beton-Elemente im süddeutschen Steißlingen, seit fast 70 Jahren Hersteller anspruchsvoller Wände und Decken, modernisierte jetzt den Teilbereich der Doppelwandfertigung. Im Mittelpunkt: das neue VArio Turn-Paletten-Wendegerät.

„Wir produzieren teilweise sehr komplexe Wandelemente mit unterschiedlichsten Teilgeometrien und Höhen, mit und ohne Isolierung. Eine maximale Anlagenproduktivität bei der Herstellung von hochwertigen, beidseitig schalungsglatten Doppelwänden war daher die klare Zielsetzung bei der Modernisierung der bestehenden Wendetechnik“, sagt Dietmar Notz, Technischer Betriebsleiter bei BE Beton-Elemente.

Wendetraverse mit höherer Haltekraft

Die neu installierte Wendetechnologie bietet eine höhere Haltekraft, was es ermöglicht, neben steigenden Ausstoßzahlen auch deutlich unterschiedliche Wände zu fertigen. Zu diesem Zweck wurden die komplette Wendetraverse ersetzt sowie die Automatisierungstechnik modernisiert und der neuen Technologie angepasst. Die Umlaufpalette wird vor dem Drehvorgang zunächst in der Wendetraverse hydraulisch verriegelt. Pneumatisch verriegelte Spannarme gewährleisten, dass die Oberschale der Doppelwand während der Hub- und Drehbewegung auf der Wendetraverse sicher gehalten wird. Traglasten von bis zu 10 t werden realisiert.

„Die Spannarme der Anschlagseite sind verschiebbar über Schuhe und Halfenschienen fixiert und verbleiben permanent an der Wendetraverse. Dadurch entfällt die bisher zeitaufwendige manuelle Montage und Demontage der Spannarme vor beziehungsweise nach dem Wendevorgang“, sagt Vollert-Mitarbeiter Schenk. „Das neue Spannarmsystem von Vollert bietet hierdurch einen klaren Kostenvorteil“. Wandabstandshalter gewährleisten, dass Doppelwände von 180 bis 400 mm produziert werden können.

Retrofit – Ein nachhaltiger Trend

Die Informationen werden vom Leitrechner an die Wendetraverse übermittelt. Die Abstandshalter stellen sich dann automatisch auf die geforderte Wandhöhe ein. Um kerngedämmte Doppelwände herzustellen, ist die neue Wendetraverse zusätzlich mit einer automatisierten Höhenverstellung ausgerüstet. Hierfür wurde die pneumatische Spanneinheit auf einer höhenverstellbaren Unterkonstruktion mit einem maximalen Hub von 160 mm angebracht. Die Arretierung auf der geforderten Wandgesamthöhe erfolgt ebenfalls vollautomatisiert CAD/CAM-gesteuert.

„Die Beispiele zeigen, wie sich durch neueste Maschinentechnologie Kosteneinsparpotenziale kurzfristig realisieren lassen. Mit unserem Modernisierungsprogramm bieten wir Betonfertigteilwerken eine effektive Antwort auf die heutigen Bautrends und den steigenden Kostendruck“, zieht Vollert-Projektleiter Schenk sein Resümee.